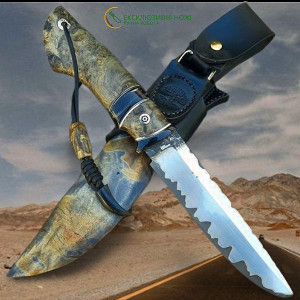

ЗВЕЗДНЫЙ нож ручной работы мастера XI KNIVES, заказать купить в Украине, дамаск 300 слоев 59 HRC

- Производитель: Студія ексклюзивних ножів ручної роботи XI KNIVES

- Модель: ЗОРЯНИЙ - ніж ручної роботи майстра XI KNIVES

| Общая довжина клинка mm: | 313±05 мм |

| Материал лезвия | Клинок сталь - кованый дамаск 300 слоев – вид стали с видимыми неоднородностями на стальной поверхности, чаще всего в виде узоров, полученных разными способами. |

| Твердость клинка (металл) | Закалка - 61 HRC |

| Материал ручки: | Нержавеющая сталь, эпоксидный гибрид из стабилизированной мореной ивы |

| Длина лезвия | 160±05 мм |

- Наличие: Нет в наличии

-

- Без НДС: 25000.00 грн.

Доступные варианты

Описание

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Название ножа: ЗВЕЗДНЫЙ нож ручной работы мастера XI KNIVES, заказать купить в Украине, дамаск 300 слоев 59 HRC

Тип ножа: Фиксированный клинок

Майстерня: Мастерская ножей ручной работы XI KNIVES

Материал лезвия: Клинок сталь - кованый дамаск 300 слоев – вид стали с видимыми неоднородностями на стальной поверхности, чаще всего в виде узоров, полученных разными способами.

Стальной лист: Кованый, монтаж вставной на стяжку и эпоксидную смолу.

Угол заточки лезвия: Заостренный на 36 градусов

Спуски: Прямые

Введение: 0,15 мм

Твердость лезвия: 59 HRC

Общая длина: 313 мм

Длина лезвия: 160 мм

Ширина лезвия: 31 мм

Толщина лезвия: 4.3 мм

Длина рукоятки: 150 мм

Толщина рукоятки: 33 мм

Шлифование лезвия: Финиш клинка - полированный в зеркало

Материал больстера (гарда) и тыльника: Нержавеющая сталь

Материал рукоятки: Нержавеющая сталь, эпоксидный гибрид из стабилизированной мореной ивы

Цвет рукоятки: Черно-белый

Пропитка рукоятки:

Покрытие рукоятки: Полирование

Отверстие для шнурка (под темляк):

Темляк: Отсутствует

Ножны: Отсутствуют

Модель: ЗВЕЗДНЫЙ нож ручной работы мастера XI KNIVES, заказать купить в Украине, дамаск 300 слоев 59 HRC

Номер модели: 002

Страна рождения: Украина

Майстер: XI KNIVES (Игорь Хонькив ), г.Zastavna, Украина Мастерская ножей ручной работы XI KNIVES

Лучшее использование: Многофункциональный - охота, рыболовство, туризм, домашнее хозяйство, разделение тушки, нарезка и т.д.

Состояние ножа: Новое

Цена указана без ножн

Заточенный нож – не является холодным оружием.

Наши ножи очень острые, поэтому открывайте и используйте очень осторожно. Мы не несем ответственности за какие-либо травмы, связанные с использованием наших ножей.

Наша продукция предназначена для легального использования только ответственными покупателями. Мы не будем продавать наши продукты лицам младше 18 лет.

Наличие регулярно меняется, при подтверждении Вашего заказа мы сообщим о наличии или сроке готовности товара. Изделие может несколько отличаться от представленного на фото.

"Дамаск" и "булат" что это тако и чем отличаются?

Что такое дамасская сталь?

Дамасской – называют сталь, имеющая четкий, хорошо заметный поверхностный узор, являющийся следствием ее неоднородной, слоистой внутренней структуры. Рисунок выделяется в виде светлых стальных линий на сером или черном фоне. Особенно хорошо он становится заметным после протравливания изделия слабой кислотой. Но иногда бывает, что узор проявляется после полировочного процесса.

Давно мечам с таким рисунком приписывались исключительные качества: высокие остроты, гибкость и прочность. Иногда (особенно на фоне продуктов несовершенных средневековых технологий) так оно и было. Почему именно «иногда» поговорим ниже.

На фото: Нож "Феерический дамаск" (дамаск).

Зачем нужна дамасская сталь и почему она такова?

Как известно, настоящее железо на самом деле обычно является сплавом собственно железа с углеродом.

- Если углерод в сплаве менее 0.3% металл будет мягким, пластичным и тугоплавким. Его что-то обычно и называли собственно «железом». О качестве и свойствах этого сплава можно судить, оценив механические свойства обычного гвоздя.

- При доле углерода более 0.3%, но менее 1.7% выходит сталь. Обычная сталь очень похожа по своим свойствам на железо. Но имеет одно важное отличие: его можно закалить. То есть, при нагревании, а затем, резком охлаждении, сталь приобретает большую жесткость. К сожалению, вместе с этим она становится хрупкой. В древности, когда технологии получения стали и ее закалки еще были как следует отработаны, многие изделия из нее (иногда даже мечи и доспехи) по своему качеству мало отличались от, например, напильника советского производства. Такой напильник крепкий и жесткий, но попытайтесь уронить его на пол или ударить, и он, скорее всего, лопнет.

- Ну а если содержание углерода в металле поднимется выше 1.7%, получится чугун. Чугун легко плавится, хорошо подходит для литья, но жесткий, хрупкий и не поддается ковке. Упавшая чугунная труба даже с небольшой высоты - разлетается вдребезги.

В результате мы видим, что железо придает сплаву пластичность и повышает температуру его плавления. Повышение содержания углерода в металле дает жесткость, вплоть до хрупкости, делает материал более легкоплавким.

Кузнецы и металлурги всегда стремились соединить в своих изделиях эти два противоречивых качества – пластичность и твердость так, чтобы они дополняли, а не опровергали друг друга. К тому же крайне важным свойством считалась упругость, которую первоначально не обладал ни одним из указанных сплавов.

В старину орудия из чистого железа получались слишком мягкими, а из перекаленной стали того времени – очень хрупкими.

Мы не знаем, какому гению пришло в голову объединить два этих сплава в своего рода «бутерброд» и тем совместить в одном изделии свойства разных материалов. Но это был однозначно гений похожий на изобретателя колеса или костра.

Таким образом, при изготовлении клинка слой твердой стали закладывали между двумя слоями мягкого железа и проковывали. В результате получали изделие, которое, благодаря такой «слойной» структуре, было прочнее сугубо железное и пластичное, чем твердое, но хрупкое из-за неудачной закалки, сталь тех лет.

Орудия и инструменты из чистого железа получались слишком мягкими, а из чистой стали слишком хрупкими. Поэтому, чтобы изготовить, например, меч, приходилось производить бутерброд из двух пластин железа, между которыми закладывалась стальная пластина.

Такую сталь называли сварной.

На фото: Нож охотничий "Морская капля". Клинок изготовлен из мозаичного дамаска.

Дамаск является дальнейшим развитием этой технологии. Кому-то (скорее всего, в Индии) пришло в голову, что если в изделии будет больше чередующихся слоев, оно станет еще более гибким и прочным.

Способ получения такой стали был достаточно трудоемок – железную заготовку расковывали в длину, складывали пополам, затем снова расковывали и снова складывали. Это действие повторяли иногда десятки раз. Тридцать или сорок повторений никого бы не удивили. Хотя вряд ли кто-то стал бы делиться такими тонкостями технологии. Долгое время мастера хранили ее в строжайшем секрете.

В дальнейшем были придуманы другие, несколько (совсем чуть-чуть) менее трудоемкие способы. Но принцип действия всегда оставался примерно тот же.

В результате получалась заготовка, в которой множество тончайших высоко и низкоуглеродистых слоев создавали удивительную структуру, обладающую новыми свойствами. Само смешение слоев рождает тот красивый рисунок, который отличает дамасскую сталь. Именно структура и особенность расположения слоев задают качества клинка. Определяют соединение в нем прочности и гибкости.

Кстати, для наметенного глаза рисунок стали сказать о многом. Так, известный средневековый арабский знаток оружия Аль-Кинди писал: "Глядя на узорную сталь, видишь ее как снаружи, так и внутри". А, пожалуй, один из лучших европейских знатоков булатных и дамасских сталей П.П. Аносов утверждал, что «...опытный азиатец не ошибется в выборе клинка и по одному в

зрения определит, вязь булат или хрупкая, твердая или мягкая, упругая или слабая».

Интересно, что современные специалисты часто утверждают совершенно противоположное, мол, «качество стали никак не связано с рисунком на нем». Скорее всего, этот интересный курьез связан с тем, что давно известны способы химического и механического нанесения дамаскового рисунка на поверхность любого куска стали, даже обычной железки, никогда и не лежавшей рядом с кузнечным горняком. Конечно, в настоящее время такие подделки стали чрезвычайно распространенными.

К тому же, из-под молота «мастера», не знающего всех особенностей производства, вполне могут выходить заготовки с рисунком, как у настоящего дамаска, но не поднимающиеся по своим характеристикам выше вполне ординарной стали. И тут, чтобы разобраться, должно быть уже настоящим знатоком, не хуже Аносова или Аль-Кинди.

Итак, во-первых, из всего сказанного мы можем заключить, что дамасские стали могут быть разного качества, и это зависит от внутренней структуры слоев и, конечно же, мастерства кузнеца.

А во-вторых, отмечаем, что наряду со словом "Дамаск" употребляется еще и слово "булат". Вот об этом, пожалуй, стоит поговорить по отдельности.

На фото: Нож охотничий "Мозаичный дамаск"

Что такое "булат" и чем он отличается от "дамаска"?

Никакой единой терминологии в старину не существовало, зато было множество разнообразных местных традиций. К тому же средства передачи были очень несовершенны. По этой причине слова и понятия постоянно изменялись и искажались, порождая немыслимое по своей запутанности и нелогичности разнообразие.

Нам, привыкшим к однозначности терминов, следует постоянно помнить об этом, когда мы имеем дело с разными понятиями и представлениями наших предков.

Дорогую и качественную сталь в разных странах и разные времена называли по-разному. "Дамаск", "булат", "вутц", "харалуг", "табан", "хорашан", "шам" – названий этих не перечесть.

Да, долгое время высочайшего качества сталь вообще на территории Российской Империи называли именно «булатом» (булатной сталью). И, видимо, совсем не задумывались, что это слово произошло от иранского «пулада», обозначавшего литую сталь.

Как пишет в книге «Оружие из Дамаска и булата» В. Н. Хореев: «Булат – это сталь с аномально высоким (порядка 2% и более) содержанием углерода, обладающим комплексом несовместимых в обычном металле свойств, а именно – максимально возможной твердостью и плотностью в сочетании с столь же высокой пластичностью. Получают натуральный булат путем плавки, когда из печи выходит небольшой готовый слиток, изначально несущий в себе волшебную внутреннюю структуру.

На фото: Нож охотничий "РИСЬ 3" (дамаск).

Слово же "дамаск", возможно (но не точно) происходит от другого арабского "дамаст", овладевающего "волнистым", "струйным". Не исключают, что название это происходит от всевозможных ассоциаций с Востоком и пестрым рисунком знаменитых дамасских тканей. Как обычно в таких случаях точно уже никто не скажет.

Главное же, что мы видим, так это то, что булат и дамаск стали получаемы с помощью совершенно разных технологий. Так как плавить железо в большинстве регионов нашей планеты долгое время вообще не умели, булат был еще более редким, чем сварная узорная сталь.

По этой причине применение термина "булат" к "дамаску" является явным результатом путаницы и, скорее всего, следствием того, что настоящий булат на территории Российской империи вообще мало кто видел.

Кстати, рисунок на литом булате также может быть красивым и приятным глазу. Считается, что он закладывался еще при кристаллизации слитка. Происходило это потому, что железо и углерод, как мы уже писали, имеют разные температуры плавления. В дальнейшем, при ковке, этот рисунок мог оказаться тем или иным образом. Но, кстати, некоторые специалисты утверждают, что именно мелкозернистые, лишённые узора сорта литого вутца (как его называли сами индусы) были лучшими.

К сожалению, но в месте изобретения булата – в Индии секреты его получения хоронили так старательно, что в конце концов потеряли их совсем. А. Василенко в своей статье «Булатная сталь» утверждает, что: «Уже к концу ХII века клинки из литого булата высочайшего качества… не умели делать ни в Индии, ни в Сирии, ни в Персии».

В конце XVIII века, индийские металлурги оказались разоренными ввозом дешевого железа из Англии, и все надежды на восстановление утраченной традиции ее родине испарились окончательно.

С тех пор секрет получения «того же булата» искали металлурги многих стран. Периодически было слышно радостное заявление, что секрет легендарного «вута» разгадан. Но действительно ли это тот же сплав, вам уже не скажет никто.

Однако, даже в настоящее время некоторые производители выпускают лимитированные серии ножей, клинки которых заявлены как булатные. Бывает это редко, ножи такие очень дорогие. Одним из таких производителей есть, например, фирма Herbertz Limited Edition.

На фото: Нож "ОЛЕНЬ" (дамаск).

Делают ли в настоящее время ножи из сваренного дамаска?

Да, делают. Именно кованый дамаск, благодаря своей красоте и окружающим легендам, очень популярен до сих пор. К тому же способ его производства давно уже не секрет.

Некоторые ножи из настоящего кованого дамаска можно увидеть и купить и в интернет-магазине Grand Way, причем сравнительно недорого. За вполне разумную сумму вы можете стать владельцем ножа, за который в давние времена отдали бы небольшое стадо лошадей или незаурядный участок земли.

Для ножей из дамаска у нас отведена отдельная категория.

Какой бывает дамаск?

Работая с дамаском возможно получение множества разных узоров. Между фантазии мастера здесь почти нет. Кузнецы, работающие с дамасскими сталями, обычно не останавливаются в экспериментировании, ищут новые формы узора и методы их получения.

Различные виды дамаска отличают прежде всего по особенностям рисунка. Да, различают полосатый, сетчатый и волнистый дамаски.

Достаточно редким, а потому очень ценным в старину считался коленчатый узор по всей ширине клинка. На Востоке больше выделяли сорта табан («блестящий») и хорасан («восход»). Это были очень качественные дамаски, с удивительно красивым узором: по темному с золотистым отливом фоне шли ясно заметные, четкие светлые линии, образовавшие большой коленчатый или сетчатый рисунок.

В общем, от указанных основных типов расходится целое дерево вариантов и форм. Мастера не прекращают эксперименты и поиски, поэтому разнообразие рисунков только растет.

На фото: Клинок ножа МЕДВЕЖА ЛАПА (дамаск) является отличным примером так называемого полосчатого дамаска.

Есть ли у дамасской стали недостатки?

Конечно, недостатки в этом мире имеют все. Исключений нет.

Главным недостатком дамаска во все времена были трудоемкость изготовления и большой расход материала. Считается, что у средневековых мастеров, в ходе повторяющихся десятков проковок заготовки и теряла до 85% веса, пока окончательно не превращалась в дамаск.

Из-за такого значительного расхода материала, времени и сил, изделия из такой стали всегда были очень дорогими. К тому же, на рост цены влияла и секретность технологий, ограниченность количества мастеров, способных производить такие мечи.

Второй недостаток – незаурядная склонность дамаска коррозии. Причина этого печального факта – высокое содержание углерода и почти полное остутсвие легирующих элементов в этих сортах стали.

Поэтому мечи из дамаска, как дорогие жеребцы – всегда нуждались в особо тщательном уходе.

После использования их нужно хорошо вытирать досуха. Хранить вдали от сырости. А в случае появления ржавчины немедленно убирать ее доступными средствами (керосин, наждачная бумага и др.)

Существуют ли в наше время лучше, чем дамаск и булат?

Пожалуй, наиболее очевидно тайна булата была раскрыта современной цивилизацией тем же Аносовым в 1830 году. Многие понимания Европы сражались над этой проблемой, но только у Аносова для экспериментов под рукой оказался тагильский магнетит.

Однако вскоре после этого открытия были разработаны более совершенные, технологичные и дешевые способы получения сталей, сочетающие в себе прочностные и упругие свойства. Эти сорта стали может и не всегда были лучше литого булата по всем показателям, но они безусловно составили ему более удобную в производстве альтернативу.

Прогресс не стоит на месте. Технологии двадцатого и двадцать первого века, а также глубокие познания современных ученых в физике и химии подарили нам стали и сплавы просто невероятные и немыслимые для древних кузнецов. Более того, они сделали изделия из этих сталей доступными не только королям и шахматам, но и практически почти всему человечеству.

К примеру, в магазине Grand Way, вы сможете найти немало моделей ножей, которые по качеству не уступят многим клинкам из древних легенд и сказаний.

Так, клинок складного ножа CH 3510 от CH Knives изготовлен из 154CM – великолепной американской стали с высоким содержанием углерода. Эту марку стали изначально разработали для производства турбин. Но сочетание ее характеристик оказалось таким привлекательным для фейкеров, что эта сталь теперь основательно закрепилась в ножевой индустрии. 154CM используют ножевые бренды и отдельные мастера по всему миру.

Дело в том, что структура и химический состав этой марки стали позволяет закалять ее к высоким показателям жесткости (обычно около 60HRC) без потери вязкости. Сталь при этом не становится хрупкой. А значит, такой клинок можно сделать очень острым, но он все равно будет прекрасно сопротивляться и покраске, и механическим нагрузкам.

Конечно же, 154CM, как и все более высокоуглеродистые стали при длительном контакте с водой или агрессивными средами, может ржаветь. Но при должном уходе сто пятьдесят четвертая показывает себя с лучшей стороны.

Клинок из стали 154CM позволяет ножу CH3510 по праву занимать место в списке действительно топовых, премиумных моделей, продаваемых в интернет-магазине knife.net.ua. Следует заметить, что качественный уровень сбора этого ножа так же адекватен его высокому статусу.

Не меньший интерес в этом плане представляет и чем S3 puukko flipper от Real Steel. Его меч изготовлен из мартенситной хромистой порошковой стали премиум-класса Böhler M390. Эта сталь отличается высокими показателями соотношения прочности и вязкости, хорошо держит остроту режущей кромки и устойчиво противостоит механическим нагрузкам. И что самое главное, при этом – она отлично сопротивляется коррозии!

Böhler M390 – сталь высшего класса. Ножи из нее выпускают ограниченным тиражом (согласно данным Real Steel knives USA, серия S3 puukko flipper – 600 штук). Поэтому на обух каждого экземпляра нанесен личный серийный номер, который также вписан в прилагаемый к ножу паспорт.

Сохраняет ли дамаск свое значение в наше время?

И да и нет. Причем романтическое "да" здесь явно преобладает сухое практическое "нет".

Конечно, получение кованого дамаска больше не является единственным доступным способом получить качественную сталь для клинка.

Но вот что никуда не пошло, это эстетическое и культурное значение этой стали. Нож с мечом из дамаска все еще остается очень хорошей вещью. Желательным пополнением коллекции и престижным, ценным подарком.

Легенды же, окружающие мечи из дамасской стали, лишь придают им исключительность и значимость в глазах людей. Ведь покупая такой нож, вы приобретаете не просто качественный режущий инструмент, вы покупаете часть легенды, небольшой кусочек славной истории человечества, напоминание о временах гениальных мастеров кузнечного дела, великих королей и славных героев.

Такие ценности вечны и в деньгах их, вероятно, не считать.

Нож из стали CPM-S90V

Нож со стали CPM-S90V

/EXELSIOR%20S90V%20%D0%BD%D1%96%D0%B6%20%D1%80%D1%83%D1%87%D0%BD%D0%BE%D1%97%20%D1%80%D0%BE%D0%B1%D0%BE%D1%82%D0%B8%20%D0%BC%D0%B0%D0%B9%D1%81%D1%82%D1%80%D0%B0%20%D1%81%D1%82%D1%83%D0%B4%D1%96%D1%97%20Androshchuk%20Knives%2C%20%D0%BA%D1%83%D0%BF%D0%B8%D1%82%D0%B8%20%D0%B7%D0%B0%D0%BC%D0%BE%D0%B2%D0%B8%D1%82%D0%B8%20%D0%B2%20%D0%A3%D0%BA%D1%80%D0%B0%D1%97%D0%BD%D1%962.jpg)

Таким образом, эксклюзивные ножи ручной работы knife.net.ua отличаются высокой прочностью и могут выдерживать достаточно большие нагрузки и при этом отлично сохранить заточку. Обладают отличными антикоррозионными свойствами и не вступают в реакции с большинством щелочей и кислот, то есть особого ухода за этими ножами не требуется, что делает им огромный плюс при использовании на природе, охоте, рыбалке и/или в экстремальных условиях*. Пожалуй, единственным минусом ножей из стали M398 является их стоимость, которая достаточно высока и нужно быть готовым к этому.

Термообработка. Что такое хорошо и что такое плохо.

Как правило, покупая нож, типичный клиент обязательно задаст два вопроса:

1. Из какой стали нож?

2. Какая твердость?

То есть, даже неспециалист где-то в глубине своей души понимает, что железки бывают разные и обработать их можно по разному. Последнее, правда, очевидно не всем.

Очень часто можно увидеть на форумах высказывания типа "Я вот купил нож из 95Х18 - полное гумно, об колбасу крошится, на масле тупится". И тут же - "Да ты гонишь, я своим трех кабанов разобрал и хоть бы хны". Вообще, степень удовлетворенности ножом пользователя - вопрос крайне многогранный, но он включает в себя и сталь и ее ТО. Которая может быть разной. Иногда сильно....

Так что же такое термообработка и с чем ее едят?

Ну, уже из названия понятно, что этим термином описывается множество методов обработки материалов, основанных на изменении их структуры (и, соответственно, свойств) под влиянием температур. Часто в применении к готовому изделию все это часто называют "закалкой", хотя собственно закалка является лишь одним из этапов. Иногда, приплетая сюда еще и горячую деформацию, все это называют ТМО (термомеханическая обработка), что в большинстве случаев в корне неверно. Обычно термообработка включает в себя несколько этапов (иногда - несколько десятков). Все они имеют разные цели и разные режимы. Путаницы добавляет еще и то, что в теории термической обработки и на практике довольно часто отдельные процессы имеют разные названия в зависимости от цели и места в технологическом цикле. Вдаваться в дебри не будем, нам скорее важны основные этапы и их режимы с точки зрения влияния на конечный результат.

Думаю, что будет проще разобрать это на примере типичной технологии производства клинков (с указанием основных технологических процессов), применяемой подавляющим большинством российских (да и мировых тоже) производителей. Рассмотрим типичную схему, применяемую мастерами-частниками и мелкосерийным производителем.

(ковка)

1. Нормализация (иногда + высокий отпуск)

(вырезание бланков)

2. Отжиг или ТЦО.

3. Закалка из МКО

4. Высокий отпуск

5. Закалка

6. Криообработка

7. Результирующий отпуск

(Черновое шлифование)

8. Отпуск после шлифования

(чистовое шлифование и доводка)

В случае, если производится обработка резанием, могут быть дополнительные отпуски (или отжиги).

Рассмотрим влияние отдельных этапов на свойства и качество изделий.

1. Нормализация (иногда + высокий отпуск) - позволяет привести структуру стали "к общему знаменателю" от которого можно плясать дальше, снять напряжения, измельчить зерно, в отдельных случаях убрать карбидную сетку или получить необходимую для обработки твердость. Осуществляется в виде нагрева до температур выше температуры фазовых превращений (часто до температур, вызывающих заметное растворение карбидов) и охлаждения на спокойном воздухе. Многие стали при этом способны подкаливаться и получать высокую твердость - в этом случае добавляют высокий отпуск.

2. Отжиг или ТЦО – Позволяет измельчить зерно, снизить твердость до минимальных значений (для обработки резанием или холодной деформации), снять остаточные напряжения. Осуществляется нагревом до температур немного выше температур фазовых превращений (в отдельных случаях – в межкритическую область) и медленным охлаждением до температур окончания перлитного распада. Часто отжиг выгодно заменять термоциклической обработкой – многократным повторением циклов нагрева-охлаждения до температур соответственно выше/ниже температур фазовых превращений. Такая обработка позволяет в заметно большей степени измельчить зерно и в результате получить заметно лучшие мех. характеристики.

3. Закалка из МКО. Позволяет значительно уменьшить поводки и коробление деталей, благодаря закрытию микропор в отдельных случаях несколько повышает твердость и мех. характеристики сталей. Выполняется как “мягкая” закалка из межкритической области, как правило, охлаждением в масле.

4. Высокий отпуск (с точки зрения теории ТО – докритический отжиг) – снимает напряжения после мех. обработки, подготавливает структуру стали к закалке, в отдельных случаях снижает твердость стали до минимальных значений.

5. Закалка – Основной этап ТО. Заключается в нагреве до температур, выше температур фазовых превращений и как правило, вызывающих заметное растворение карбидов, создающих требуемое насыщение твердого раствора углеродом и легирующими элементами и быстром охлаждении (со скоростью выше критической), фиксирующих этот пересыщенный твердый раствор.

6. Криообработка – охлаждение изделия до низких температур (как правило -78 – 196С). Преследует целью возможно более полное превращение остаточного аустенита, что увеличивает твердость, стойкость к смятию и уменьшает риск превращения аустенита при эксплуатации, но может снижать вязкость.

7. Результирующий отпуск – формирует окончательные свойства клинка. Обычно осушествляют нагревом до относительно невысоких температур (иногда средних температур). При закалке на вторичную твердость обычно используется многократный нагрев до температур активного дисперсионного твердения и преврашения остаточного аустенита.

8. Отпуск после шлифования – снимает шлифовочные напряжения и иногда стабилизирует образовавшийся при шлифовании аустенит.

Не все этапы не всегда необходимы, некоторые могут частично или полностью заменять друг друга – все зависит от стали и технологического цикла. В случае покупки полуфабрикатов заметная часть ТО уже сделана на предприятии – изготовителе.

Обычно этапы ТО делят на предварительную и результирующую ТО. Результирующая ТО формирует свойства готового изделия (как правило, это все, начиная с последней высокотемпературной ступени - закалки), задача ПТО – обеспечить необходимые технологические свойства и подготовить структуру к результирующей ТО.

Естественно, именно результирующая ТО наиболее сильно влияет на “базовые” свойства стали, но именно ПТО часто позволяет “выжать” из стали максимум того, на что она способна.

Естественно – бесплатных пирожных не бывает. С усложнением ТО растут трудозатраты, загрузка оборудования и т.д. Что неизбежно приводит к росту цены изделий. Часто многократному. Поэтому будет излишне оптимистично искать бриллианты среди ширпотреба. С другой стороны, попытки выжать максимум могут привести к таким затратам, что изделие приобретает статус “эксклюзива” с соответствующей ценой. Надо где то остановится. Где именно – каждый производитель решает для себя сам. Точнее – там, где останавливается его целевой покупатель.

Рассмотрим основные варианты.

1. Сковал, нагрел в горне до ярко-оранжевого, сунул в масло. Подержал над углями 5 минут - насяльнике, все… В данном случае рассчитывать хотя бы на средний для данной стали результат довольно оптимистично. При огромном опыте возможно все…

2. Отдал “какому то термисту” с оборонного завода. Что и как тот с железкой делал – тайна сия есть велика… Результат – от полного отстоя до очень неплохо, правда с заметным преобладанием первого. Кадры решают все.

3. Есть печка, есть “даташит”, есть полоска буржуйской стали. Знаний и понимания чего и как - нет. Если особо сильно не косячить, то вполне вероятно получить неплохой результат. Особенно с современными сталями – они, как правило, достаточно толерантны к ошибкам.

4. То же + минимальные представления о том что, куда и зачем. Как правило, при накоплении и осмыслении собственного и чужого опыта и личной ответственности возможно получение стабильно хороших результатов.

5. Имеются четкие представления о предмете и/или огромный личный опыт. Плюс заинтересованность в результате и личная ответственность. Это предпосылки к получению стабильных результатов заметно выше среднего. Авторские схемы ТО часто позволяют выжать из сталей заметно больше того, чего от них ждут.

6. Клинки – чемпионы требуют еще и некоторой доли удачи.

Рассмотрим основные ошибки при ТО и их влияние на качество изделия.

1. Недостаточная твердость – как правило, следствие недогрева при закалке (редко - перегрева) или излишне высокого отпуска. В умеренных формах встречается на недорогих ножах как компенсатор излишне упрощенной ТО.

2. Избыточная твердость и хрупкость “Перекал”. А вот тут все сложнее. Часто речь идет не о высокой твердости, а о перегреве при закалке (или непроведенной ПТО), когда сталь получает слишком крупное зерно. Собственно, твердость не является единственным показателем качества ТО – к одной и той же твердости можно придти разными путями и с разным результатом. Так что утверждения типа “Нож выше 58HRc хрупкий как стекло” надо воспринимать со здравым скепсисом.

3. Обезуглероженный слой. При отсутствии защитных атмосфер/покрытий или вакуумного оборудования присутствует практически всегда. При травлении как правило выглядит заметно светлее фона. При правильном планировании техпроцесса этот слой удаляется, но в отдельных случаях (например, при закалке тонко сведенной заготовки или выполнения ножа со “стамесочной” заточкой без удаления обезуглероженного слоя) он может выходить на РК, с самыми печальными последствиями для последней. Иногда он может стать причиной ошибок при определении твердости – там она будет заметно меньше чем на теле клинка и РК.

4. Трещины. Могут появиться на разных этапах производства, наиболее часто при ковке, закалке или шлифовании. Являются безусловным неисправимым браком. Продажа такого клинка (за исключением ОЧЕНЬ редких случаев на многослойных клинках или дамасках) – прямое указание на отношение производителя к делу. Хреновое отношение.

5. Поводки и коробления. На длинномере они практически неизбежны, на коротком клинке допустимы до определенной степени.

В заключение несколько реальных историй о разных ножеделах.

1. Проводя закалку кузнец А свинчивает несколько десятков заготовок шпильками, кидает в печь, идет пить водку. Через несколько ЧАСОВ возвращается, кидает “бутерброд” в бак с маслом, идет пить водку. Отпуска не делает – а зачем, там и так 58…

2. Кузнец Б в течение многих лет калит Х12МФ с температур на 50 градусов выше оптимальных. На резонный вопрос о причинах – “А я всегда так делаю, люди не жалуются”.

3. Энтузиаст В решил провести криообработку путем закалки раскаленной до 1175 заготовки в жидком азоте. На предложение сначала найти значение теплоты испарения для жидкого азота через два дня задумчиво высказал “бля”.

4. Кузнец Г калит каждую заготовку по разному. При этом сам их не испытывает и отзывы систематически не собирает. Ищет человек…

5. Мастер Д при закалке КАЖДОГО клинка помимо авторской ТО и проверки на твердость всегда контролирует излом – на всякий случай. Вот это – заявка на ответственное отношение к делу, что проявляется и в других вопросах и находит отражение в цене изделий.

Так что, выбирая ТО вы выбираете ПРОИЗВОДИТЕЛЯ. У разных мастеров могут быть разные взгляды на ТО, но ответственный и уважающий себя и потребителя производитель никогда не выпустит в продажу изделие со свойствами ниже некоторого минимума. А в случае брака (чего не бывает) приложит максимум усилий к разрешению ситуации.

Рекомендуемые товары

Доставка и оплата

Доставка Новой Почтой

Скорость доставки в любое отделение Новой почты в Украине фиксируется оператором, но обычно не превышает 1-3 календарных дней.

Наличными

Оплата наличными при получении товара.

Наложенным платежом на Новой Почте (при себе необходимо иметь паспорт или водительское удостоверение).

Visa и MasterCard

Оплата заказа на карту Приват Банка.

Доставка товара возможна только после подтверждения платежа.

-300x300.png)

/КЛОНДАЙК (шукач скарбів) н6іж ручної роботи майстра студії ножів Павла Гончаренка-300x300.png)

/EXELSIOR S90V ніж ручної роботи майстра студії Androshchuk Knives, купити замовити в Україні-300x300.png)

/JUNIOR BEAR (ЮНИЙ ВЕДМІД) ніж ручної роботи майстра студії ANDROSHCHUK KNIVES, купити замовити в Україні_зас-300x300.png)

-300x300.png)

-300x300.png)

14-300x300.png)

17-300x300.jpg)

-300x300.jpg)

2 2-300x300.jpg)

/БОЦМАН (BOTSMAN) ексклюзивний ніж ніж ручної роботи майстра студії СЕРГІЯ ДРОЗДА, купити замовити в Україні (Сталь - CPM S110V) 2-300x300.jpg)

-300x300.png)

-300x300.png)

-300x300.png)

копія (1)-300x300.jpg)

— середнє 2-300x300.jpg)

_заст-300x300.png)

— середнє 2-300x300.jpg)

— середнє 2-300x300.jpg)

, купити замовити в Україні_заст2 — середнє-300x300.jpg)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні_заст-300x300.png)

-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні — середнє-300x300.png)

/АВІАТОР/АВІАТОР ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні -300x300.png)

/ДЕЛЬФІН/ДЕЛЬФІН (Dolphin) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_застав2-300x300.png)

/МІНОС (Minos)/MINOS (МІНОС) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_заст-300x300.png)

/ВОЯДЖЕР (Voyager)/ВОЯДЖЕР (Voyager) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES29_заст-300x300.png)

/IRONBELLY/IRONBELLY ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES — середнє 2-300x300.jpg)

/ОЛВАР (Olvar)/ОЛВАР (Olvar) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/НОВА ГОТИКА/НОВА ГОТИКА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/ЗОЛОТА ОСІНЬ/ЗОЛОТА ОСІНЬ ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES_заставка-300x300.png)

/ВЕСНА/ВЕСНА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/GOLD NORD/GOLD NORD ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні-300x300.png)

-300x300.png)

/PLUS+/PLUS ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES-300x300.png)

/СЛІМ (Slim)/СЛІМ (Slim) скаладний ніж ручної роботи студії KUSTOM KNIVES, Сталь - Damasteel® RWL-34™ 61-62 HRC_заст — середнє-300x300.jpg)

-600x600.png)

_заст-600x600.png)

9-300x300.jpg)

6-300x300.jpg)