ШИШКА ЕЛИ нож ручной работы мастера студии Павла Гончаренко, Ламинат из стали CPM10V 64 HRC

- Производитель: Студія ножів ручної роботи Павла Гончаренка

- Модель: ЯЛИНОВА ШИШКА - студія ножів ручної роботи Павла Гончаренк

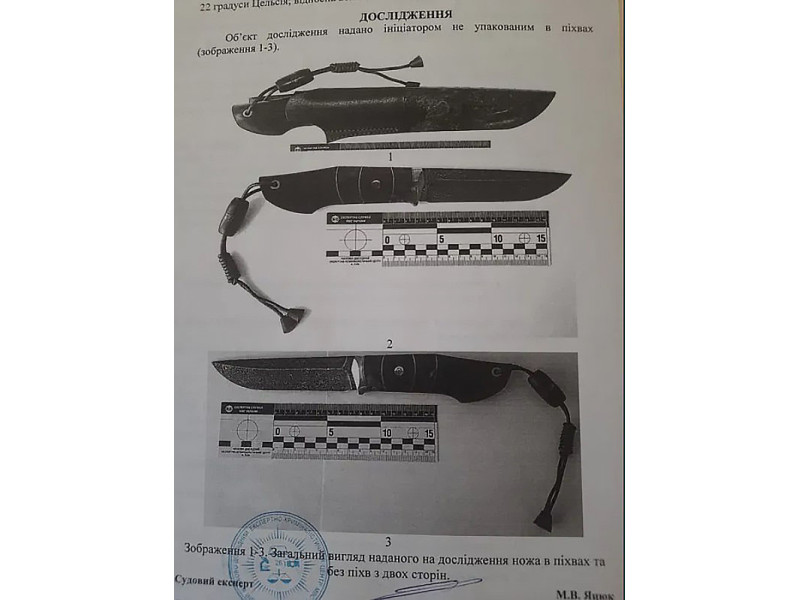

| Общая довжина клинка mm: | 275±05 мм |

| Материал лезвия | Клинок - Ламинат из стали CPM10V в нержавейке 95х18, американская порошковая сталь от компании Crucible |

| Твердость клинка (металл) | Закалка - 64 HRC |

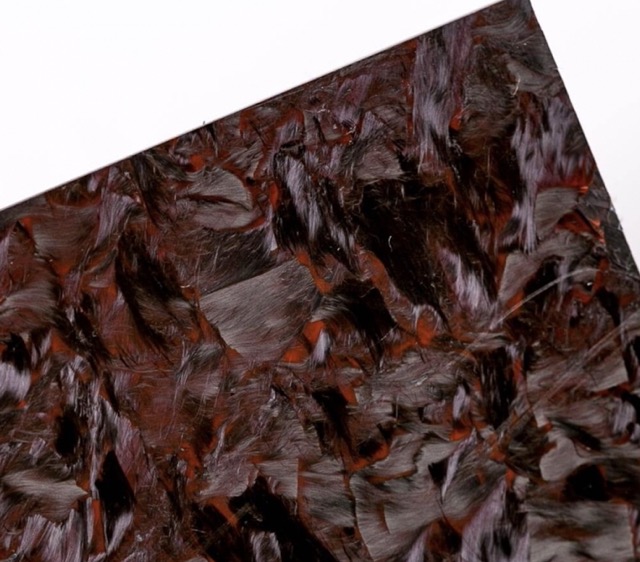

| Материал ручки: | Карбон, рог азиатского буйвола, нержавейка, g10, стабилизированная шишка в акриле, мозаичная темлячая трубка. Темляк из кожаного шнура 3 мм. Бусины из гибрида из стабилизированной шишки и акрила |

| Длина лезвия | 140±05 мм |

- Наличие: Под заказ

-

- Без НДС: 14000.00 грн.

Описание

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Название ножа - ШИШКА ЕЛИ эксклюзивный нож ручной работы мастера студии Павла Гончаренко, заказать купить в Украине (Ламинат из стали CPM10V в нержавейке 95х18)

Тип ножа: Фиксированный клинок

Бренд: Студия "Ножі ручної работи Павла Гончаренка"

Материал лезвия: Клинок - Ламинат из стали CPM® 10V в нержавейке 95х18, американская порошковая сталь от компании Crucible

Стальной лист: Цельнолитый, сквозной монтаж на стяжку и эпоксидную смолу.

Заточка лезвия: Заостренный на 36 градусов

Твердость лезвия: 64 HRC

Общая длина: 275 мм

Длина лезвия: 140 мм

Ширина лезвия: 31 мм

Толщина лезвия: 3,8 мм

Длина рукоятки: 135 мм

Толщина рукоятки: 31 мм

Шлифование лезвия: Шлифованный, травяной

Материал гарды и тельника: С угла азиатского водяного буйвола

Рукоятка: Карбон, рог азиатского буйвола, нержавейка, g10, стабилизированная шишка в акриле, мозаичная темлячная трубка. Темляк из кожаного шнура 3 мм. Бусины из гибрида из стабилизированной шишки и акрила

Цвет рукоятки: Темно-коричневый.

Пропитка рукоятки: Есть

Покрытие рукоятки: Есть

Отверстие для шнурка (под темляк): Есть

Темляк: Темляк из кожаного шнура 3мм, бусины из гибрида и капа клена.

Ножны: орех тонированный, итальянская натуральная телячья кожа чепрак растительного дубления, обработанная апретурой для защиты от воды и пропитанная защитными растворами, прошита вручную вощеной нитью. Ручная резьба по дереву и художественная расцветка, деревянная вставка внутри. Подвес съемный, вставка из стабилизированной шишки и акрила.

Модель: ШИШКА ЕЛИ эксклюзивный нож ручной работы мастера студии Павла Гончаренко, заказать купить в Украине (Ламинат из стали CPM® 10V в нержавейке 95х18)

Номер модели: 074

Страна рождения: Украина

Ремесленник: Мастер Павел Гончаренко, г. Иванков, Украина ("Ножі ручної работи Павла Гончаренка")

Лучшее использование: Охота, разделение тушки, нарезка

Состояние ножа: Новое

Цена указана вместе с ножнами.

Чем заточен, не является холодным оружием.

Из этой стали в производстве делают режущие инструменты, пилы, съемные лезвия. Используется в производстве медицинских инструментов.

Высокие антикоррозионные свойства! Ножи хорошо показали себя во влажных условиях.

Оригинальный дизайн.

Рукоятка подвергнута специальной водоотталкивающей обработке.

Наличие регулярно меняется, при подтверждении Вашего заказа мы сообщим о наличии или сроке готовности товара. Изделие может несколько отличаться от представленного на фото.

CPM-10V

CPM-10V - американская порошковая сталь от компании Crucible

CPM-10V представляет собой сплав с высокой массовой долей ванадия и углерода в составе. Для марки CPM-10V характерна повышенная износоустойчивость, но весьма скромная стойкость к ударным нагрузкам. Известно, что в рамках тестовых испытаний, нож из стали CPM-10V успешно разрезал 999 раз канат из пеньки, сохранив свои возможности, в то время как нож из стали YXR ограничился 250 резами.

С учетом того, что сталь данной марки с трудом подвергается шлифовке, в крупносерийном ножевом производстве практически не используется. В основном можно купить нож из стали CPM-10V в кастомном исполнении. Из слабых мест можно выделить невысокую стойкость к коррозионному воздействию.

В основе технологии производства лежит методика CPM (аморфные сплавы), что и нашло отражение в названии стали. На фоне традиционных сталей данная технология обеспечивает предельный уровень структурной однородности и жесткости металла.

Состав стали CPM-10V

- С (Углерод) - придает стали твердость, чем выше содержание углерода, тем тверже может быть закален клинок.

- Mn (Марганец) - элемент, который отвечает за прочность стали. Применяется на стадии выплавки, в частности из сталей с высоким содержанием марганца делают сейфы!

- Cr (Хром) - легирующий элемент. Отвечает в стали за устойчивость к коррозиям, содержится в большом количестве во всех нержавейках.

- Mo (Молибден) - элемент, который позволяет закаливать клинок до высоких показателей HRC, предотвращает ломкость клинка, делая сталь устойчивой к высоким температурам.

- V (Ванадий) - легирующий элемент, придающий стали упругость и устойчивость к химическим агрессивным средам.

- Ni (Никель) - легирующий элемент, повышает устойчивость с закислению и ржавчине.

- Si (Кремний) - элемент, который делает сталь более прочной и устойчивой к механическим нагрузкам.

- P (Фосфор) - элемент относится к технологическим примесям, который остаются в составе любой стали. Высокое содержание данного элемента может спровоцировать хрупкость клинка.Предел для содержания фосфора - 0,025 - 0,045%

- S (Сера) - сера так же относится к вредным технологическим примесям, высокое содержание которой может существенно понизить все положительные свойства клинка, такие как твердость, прочность и ударная вязкость. Как правило содержание вредных элементов в качественных сталях мизерное. Предел для содержания серы - 0,035 - 0,065%

Интернет -магазин Knife.net.ua предлагает ножи ручной работы, эксклюзивные ножи на заказ для прихотливых мужчин и охотников, произведенные руками лучших мастеров Украины для использования на охоте, в нестандартных ситуациях по выгодной цене на заказ или на выбор в нашем магазине. Качественный инструмент для индивидуального использования в полевых условиях или на охоте. Доставка осуществляется по всей Украине в течение нескольких дней. Knife.net.ua – лучший выбор ножей в Украине от мастеров ручной работы.

КАРБОН - РУКОЯТКИ НОЖЕЙ ИЗ ЭТОГО ПРЕМИАЛЬНОГО МАТЕРИАЛА

Одним из самых престижных и дорогих материалов для рукояток ножей помимо титана и дорогостоящих пород древесины, является разновидность углепластика, так называемый «карбон». Материал ценится за исключительную легкость, прочность и эстетическую красоту.

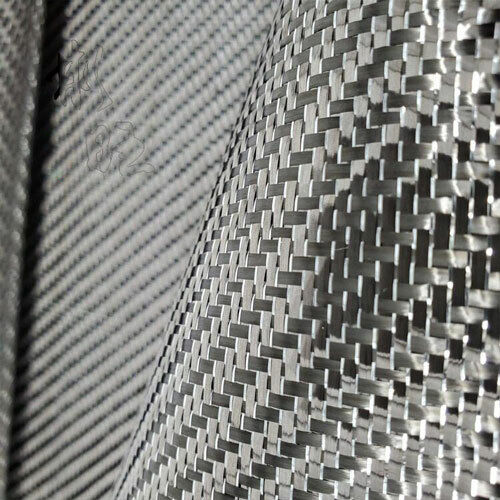

Карбон (от англ. carbon — углерод) — это полимерный материал с композитным составом, изготовленный из переплетенных нитей углеродного волокна (сarbon fibers). Эти нити изготавливаются с использованием эпоксидных смол. Средняя плотность материала от 1450 кг/м³ до 2000 кг/м³. Главным отличием карбона от других полимеров применяемых при изготовлении ножей является очень небольшой вес. Именно вес в совокупности с исключительной прочностью дает карбону преимущество перед другими материалами рукояток: полимером G10, микартой, пластиком FRN и т.д. При этом по удельным характеристикам прочности карбон превосходит конструкционные стали. Основными качествами карбона являются: высокая прочность на разрыв, стойкость к высоким температурам, агрессивным средам, незначительное расширение при нагреве, высокая электропроводимость. Также важной чертой карбона является его естественный, получаемый при производстве черный цвет, который придает ему благородный и элитарный внешний вид.

Основу материала составляют нити углеродистого волокна, средней толщиной 0,005-0,010 мм в диаметре. Углеродные волокна изготавливаются в результате сложного процесса термообработки. Основное волокно (полиакрил, вискоза) изначально подвергается окислению на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры (полимеры, макромолекулы которых попарно сшиты регулярными химическими связями). Затем происходит карбонизация (процесс обогащения нитей углеродом), который проходит при нагреве волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур (аллотропных модификаций углерода). Процесс термической обработки заканчивается графитизацией (образованием графита в материалах, в которых углерод содержится в растворенном состоянии или в виде карбидов), она проходит при температуре 1600-3000 °C, в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон, для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Углеродные ткани в свою очередь получают путем плетения нитей или лент. При производстве этих нитей за основу взят углеродный ровинг - жгут из тонких непрерывных нитей углеродного волокна толщиной от 3-х микрон, образованных атомами углерода. После переплетения они составляют каркас углепластика. Количество углеродного волокна в нити оценивается числом «К» — количеством тысяч элементарных углеродных волокон. Самое тонкое и самое дорогое углеродное волокно — 1К, наиболее распространенное углеродное волокно 3К, существуют также нити из углеродного волокна с К = 6, 12, 24, 48. Ткань, изготовленная из нитей, может иметь разнообразный рисунок плетения (ёлочка, рогожа, саржевое плетение и др.). Для придания ещё большей прочности ткани, нити углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью эпоксидных смол. Такая структура карбона дает возможность армировать волокно дополнительными элементами, упрочняющими его структуру и придающими ему разные цвета и фактуру поверхности. Этими материалами могут быть различные нити, блестки, полимерные материалы разных цветов.

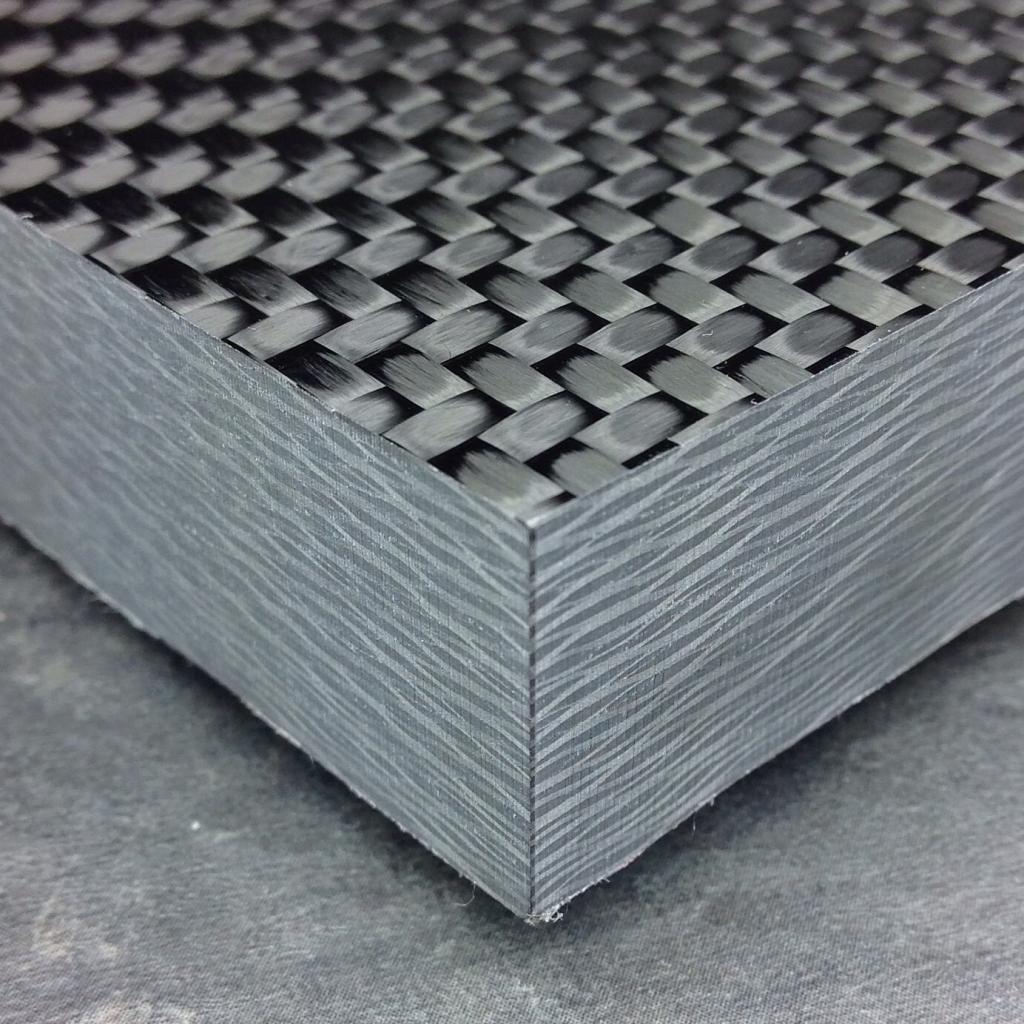

Основными методами изготовления карбоновых пластин являются:

Прессование, при котором ткань выстилается в форму, предварительно смазанную так называемым антиадгезивом, предназначенным для уменьшения сцепления поверхностей друг с другом. Им может быть мыло, воск и т.д. Затем ткань пропитывается смолой, а ее излишки удаляются в вакууме (вакуум-формование) или под давлением. После полимеризации смолы изделие приобретает законченный вид.

Вакуумная инфузия, позволяет создавать ламинатный пакет наложением слоев ткани друг на друга и под слои подается вакуумное разряжение. Затем через клапан подается связующие вещество и под действием вакуума оно заполняет пустоты и пропитывает углеродную ткань.

Вакуумное формование, представляет собой склеивание слоев при высоких температурах и затем воздействие вакуумом для формирования объема изделия. Этот способ является одним из самых дешевых.

Метод намотки, который заключается в наматывании пропитанного ровинга на предварительно подготовленную форму. После намотки нужного числа слоев, форма с намотанной тканью помещается в нагревательную печь и полимеризуется.

Метод SMC/BMC заключается в помещении ткани в пресс-форму, нагретую до рабочей температуры. Пресс-форма смыкается, в результате чего под давлением материал растекается в полости формы и затвердевает. В конце цикла изделие извлекается из пресс-формы, и производится его окончательная механическая обработка и окраска.

Карбоновое волокно применяется в различных сферах. В частности, в авиа и ракетостроении, при производстве деталей корпуса автомобилей и мотоциклов, бытовой техники и высокотехнологичных исследовательских приборов. И уже порядка 20 лет карбон широко применяется в изготовлении рукояток ножей среднего и премиального сегмента. При этом на складных ножах карбон может быть как в виде накладок на стальные лайнеры, так и в виде единственного материала рукояти, закрепленного винтами через бонки.

Карбон, идущий на изготовление ножей, помимо своих основных прочностных характеристик, должен иметь еще и достаточно привлекательный внешний вид. Именно этот фактор увеличивает его стоимость, осложняя технологию производства и требуя самых качественных исходных материалов. Для проклейки слоёв используются самые дорогие и качественные смолы, и более дорогое оборудование, в частности химические реакторы (автоклавы). Кроме того, для повышения сцепления с рукой карбон подвергают пескоструйной обработке, что также увеличивает затраты на производство. Необходимо также помнить, что работа с карбоном требует обязательной защиты органов дыхания и специальных помещений с хорошей вентиляцией, и это также ведет к росту цены.

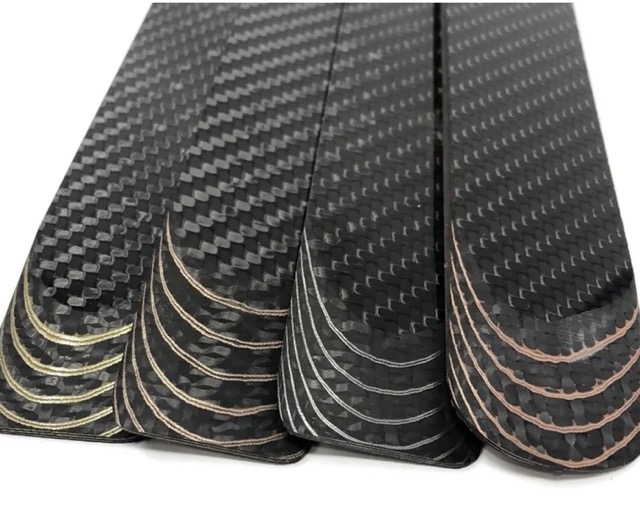

Цветовая палитра и текстура карбона, используемого на ножах, может быть разнообразной. Среди разновидностей карбона применяются:

Мозаичный карбон, который может быть как однотонным, так и разноцветным. Такой карбон применяется для радиусных проставок на ножах со сложными многосекционными рукоятками. В данном карбоне могут применяется несколько технологий окрашивания.

Мраморный карбон - представляет собой хаотичное сплетение карбоновых нитей, каждая из которых по-разному отражает свет, что дает ему возможность блестеть под разными углами обзора.

Карбон Lightning Strike («удар молнии») с медной нитью в виде сетки, вплетённой в углеткань по всему её объёму. Внешне аналогичный применяемому в фюзеляжах американских самолетов для защиты от ударов молний. Это тонкий карбон, толщиной 3,2 мм саржевого плетения. Обладает глубоким и ярким рисунком.

Как и любой дорогостоящий, и при этом сложный в изготовлении материал, карбон имеет ряд недостатков. При производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Для контроля качества изделий могут применяться ультразвуковая дефектоскопия, рентгеновская и оптическая голография, а также акустический контроль. Без них производитель работает «наощупь» и может не заметить скрытых дефектов. Другим серьёзным недостатком углепластиков является их низкая стойкость по отношению к ударным нагрузкам. Также необходимо помнить, что со временем карбон выцветает и может существенно терять свое главное преимущество – привлекательный внешний вид. Однако несмотря на эти недостатки карбон по праву является премиальным материалом для лучших ножей.

Материалы рукояток современных ножей

С деревянными, металическими, пробковыми, берестяными рукоятками, а также с рукоятками из рога, кожи или кости более-менее все понятно. Их положительные стороны и недостатки известны. А вот, что такое рукоять из G-10, GRN, Kraton, Zytel, Micarta и прочего? Давайте разберемся. В настоящем обзоре мы перечислим современные синтетические материалы, широко используемые ведущими ножевыми компаниями в производстве рукоятей клинков.

Общее, что объединяет современные рукоятки - это их высокая влагостойкость, износостойкость, прочность, надежная ухватистость и тактильные ощущения(просто приятно держать в руке). Выигрывая в потребительских и механических свойствах, могут имитировать природные материалы.

Carbon (Carbon Fiber) - ламинат, состоящий из тонкоплетеного углеволокна, пропитанного эпоксидной смолой и полимеризированный под давлением. Карбон или углепластик представляет собой сверхпрочный «космический» материал, который позволяет значительно снижать массу ножа, за счет уменьшения металлический элементов ножа (рамы рукояти, лайнеров). После полимеризации Карбон приобретает необычный и узнаваемый внешний вид. Используется только в производстве рукояток складных ножей. Самый прочный и самый дорогой материал для рукоятей из выше перечисленных.

Micarta – ламинат, состоящий из пористого природного материала (х/б ткань, лён, бумага), пропитанного различными полимерными эпоксидными и фенолосодержащими смолами и полимеризированный под давлением. В промышленности РФ этот материал известен под именами текстолит и гетинакса. Микартой можно имитировать дорогую древесину, слоновую кость и, добавляя различные красители, создавать из нее бесконечные цветовые вариации рукояток. Микарта отлично выдерживает большие нагрузки, при этом менее прочна на разрыв по сравнению с G-10 и Карбон Фиброй.

G-10 - ламинат, состоящий из стеклоткани, пропитанной эпоксидной смолой и полимеризированный под давлением. Материал прочнее Микарты. Также возможно придание любого цветового решения, но при массовом производстве чаще встречается в черном цвете. Может обрабатываться от зеркального до текстурированного состояния. Используется в производстве рукояток складных ножей.

FRN или GFN - полимер нейлона, армированный стекловолокном, то есть термопластик. Это недорогой материал, используемый в массовом поточном производства рукоятей. Он часто встречается у ведущих производителей ножей (SOG, Spyderco, CRKT и др.). Рукоятки ножей, изготовленные из FRN или GFN, очень прочны. Эти материалы более гибкие и менее твердые чем G-10, но при этом обладают отличной стойкостью к ударным нагрузкам(практически не колются).

Zytel - термопластик на основе полимеров нейлона, армированных измельченным стекловолокном. Отличает высокая прочность, жёсткость и износостойкость. Zytel невосприимчив к внешним воздействиям, легко формуется в любые формы. Несколько скользоват, но при правильной обработке (текстурировании) рукоятки этот недостаток исчезает, обеспечивая отличное сцепление с ладонью.

Grivory - аналог термопластика Zytel. Более стойкий к ударным нагрузкам и менее восприимчив к высоким температурам.

Кратон (Kraton) и Сантопрен - смесь эластомеров с добавлением специальных присадок, продукт химического синтеза, заменитель резины. По сравнению с резиной обладает более высокой теплостойкостью, прочностью и износостойкостью. Для рукояток из Кратон’а характерно отсутствие какого-либо скольжения в зажатой руке при любых условиях использования ножа. При этом нож как бы "прилипает" к ладони. Используется в ножах с фиксированным клинком.

Полиамид и другие термопласмассы, - старейший материал, используемый в производстве рукояток ножей, является на сегодняшний день самым износостойким. Используя метод литья под давлением, полиамиду можно придать самые замысловатые формы.

Полипропилен (Polypropylene) - это, недорогой в производстве, твёрдый и прочный пластик. Для рукояток из полипропилена характерна высокая стойкость к механическим повреждениям, растрескиванию и высоким температурам.

Деревина горіха має гарні фізико-механічні властивості

Деревина горіха має гарні фізико-механічні властивості – вона досить щільна та міцна, легко піддається обробці як верстатними, так і ручними інструментами. Надійність, а також висока декоративність та пристосованість до різних зовнішніх умов зробили горіх популярним столярним матеріалом не тільки на континенті, але і по всьому світу. Американський горіх повсюдно використовується для створення практично будь-яких виробів з дерева, що відрізняються і естетичності, і довговічністю.

Деревина горіха має темне забарвлення у шоколадно-коричневих тонах, іноді з легким фіолетовим відтінком. Його благородна текстура високо цінується під час створення виробів ручної роботи. Якісне шліфування та безбарвне фінішне покриття ще сильніше підкреслюють виразний малюнок та колір деревини.

Обробка американського горіха зазвичай не приносить складнощів. Він добре ріжеться і стругає гострим інструментом, чудово шліфується і полірується до блиску. Непогано тримає дрібні деталі – вироби з горіха можна покривати тонким художнім різьбленням. Для захисного просочення чорного горіха підходить будь-який засіб для дерева. Тонувати і фарбувати його не прийнято, тому що в деревині цінується натуральна колірна гама.

Американський горіх досить міцний, в'язкий і важкий для того, щоб використовувати його для сокир. Його зносостійкість дозволяє створювати сокири для активного використання у несприятливих погодних умовах. Тим не менш, американський горіх не згодиться за міцністю для виготовлення колуна з довгим вузьким сокирою або важким молотом. Для невеликих робочих знарядь та колекційних виробів він підходить ідеально.

Приклади виробів із деревини американського горіха

Благородні кольори та виразна текстура горіха чудово прикрасять колекційні сокири ручної роботи:

Американський горіх добре підійде для створення сокир невеликих робочих сокир:

Звичайно, формат заготовок підходить не тільки для виготовлення сокир. Наприклад, з бруска можна виготовити флейту, до того ж американський горіх має відмінні акустичні характеристики:

"Дамаск" и "булат" что это тако и чем отличаются?

Что такое дамасская сталь?

Дамасской – называют сталь, имеющая четкий, хорошо заметный поверхностный узор, являющийся следствием ее неоднородной, слоистой внутренней структуры. Рисунок выделяется в виде светлых стальных линий на сером или черном фоне. Особенно хорошо он становится заметным после протравливания изделия слабой кислотой. Но иногда бывает, что узор проявляется после полировочного процесса.

Давно мечам с таким рисунком приписывались исключительные качества: высокие остроты, гибкость и прочность. Иногда (особенно на фоне продуктов несовершенных средневековых технологий) так оно и было. Почему именно «иногда» поговорим ниже.

На фото: Нож "Феерический дамаск" (дамаск).

Зачем нужна дамасская сталь и почему она такова?

Как известно, настоящее железо на самом деле обычно является сплавом собственно железа с углеродом.

- Если углерод в сплаве менее 0.3% металл будет мягким, пластичным и тугоплавким. Его что-то обычно и называли собственно «железом». О качестве и свойствах этого сплава можно судить, оценив механические свойства обычного гвоздя.

- При доле углерода более 0.3%, но менее 1.7% выходит сталь. Обычная сталь очень похожа по своим свойствам на железо. Но имеет одно важное отличие: его можно закалить. То есть, при нагревании, а затем, резком охлаждении, сталь приобретает большую жесткость. К сожалению, вместе с этим она становится хрупкой. В древности, когда технологии получения стали и ее закалки еще были как следует отработаны, многие изделия из нее (иногда даже мечи и доспехи) по своему качеству мало отличались от, например, напильника советского производства. Такой напильник крепкий и жесткий, но попытайтесь уронить его на пол или ударить, и он, скорее всего, лопнет.

- Ну а если содержание углерода в металле поднимется выше 1.7%, получится чугун. Чугун легко плавится, хорошо подходит для литья, но жесткий, хрупкий и не поддается ковке. Упавшая чугунная труба даже с небольшой высоты - разлетается вдребезги.

В результате мы видим, что железо придает сплаву пластичность и повышает температуру его плавления. Повышение содержания углерода в металле дает жесткость, вплоть до хрупкости, делает материал более легкоплавким.

Кузнецы и металлурги всегда стремились соединить в своих изделиях эти два противоречивых качества – пластичность и твердость так, чтобы они дополняли, а не опровергали друг друга. К тому же крайне важным свойством считалась упругость, которую первоначально не обладал ни одним из указанных сплавов.

В старину орудия из чистого железа получались слишком мягкими, а из перекаленной стали того времени – очень хрупкими.

Мы не знаем, какому гению пришло в голову объединить два этих сплава в своего рода «бутерброд» и тем совместить в одном изделии свойства разных материалов. Но это был однозначно гений похожий на изобретателя колеса или костра.

Таким образом, при изготовлении клинка слой твердой стали закладывали между двумя слоями мягкого железа и проковывали. В результате получали изделие, которое, благодаря такой «слойной» структуре, было прочнее сугубо железное и пластичное, чем твердое, но хрупкое из-за неудачной закалки, сталь тех лет.

Орудия и инструменты из чистого железа получались слишком мягкими, а из чистой стали слишком хрупкими. Поэтому, чтобы изготовить, например, меч, приходилось производить бутерброд из двух пластин железа, между которыми закладывалась стальная пластина.

Такую сталь называли сварной.

На фото: Нож охотничий "Морская капля". Клинок изготовлен из мозаичного дамаска.

Дамаск является дальнейшим развитием этой технологии. Кому-то (скорее всего, в Индии) пришло в голову, что если в изделии будет больше чередующихся слоев, оно станет еще более гибким и прочным.

Способ получения такой стали был достаточно трудоемок – железную заготовку расковывали в длину, складывали пополам, затем снова расковывали и снова складывали. Это действие повторяли иногда десятки раз. Тридцать или сорок повторений никого бы не удивили. Хотя вряд ли кто-то стал бы делиться такими тонкостями технологии. Долгое время мастера хранили ее в строжайшем секрете.

В дальнейшем были придуманы другие, несколько (совсем чуть-чуть) менее трудоемкие способы. Но принцип действия всегда оставался примерно тот же.

В результате получалась заготовка, в которой множество тончайших высоко и низкоуглеродистых слоев создавали удивительную структуру, обладающую новыми свойствами. Само смешение слоев рождает тот красивый рисунок, который отличает дамасскую сталь. Именно структура и особенность расположения слоев задают качества клинка. Определяют соединение в нем прочности и гибкости.

Кстати, для наметенного глаза рисунок стали сказать о многом. Так, известный средневековый арабский знаток оружия Аль-Кинди писал: "Глядя на узорную сталь, видишь ее как снаружи, так и внутри". А, пожалуй, один из лучших европейских знатоков булатных и дамасских сталей П.П. Аносов утверждал, что «...опытный азиатец не ошибется в выборе клинка и по одному в

зрения определит, вязь булат или хрупкая, твердая или мягкая, упругая или слабая».

Интересно, что современные специалисты часто утверждают совершенно противоположное, мол, «качество стали никак не связано с рисунком на нем». Скорее всего, этот интересный курьез связан с тем, что давно известны способы химического и механического нанесения дамаскового рисунка на поверхность любого куска стали, даже обычной железки, никогда и не лежавшей рядом с кузнечным горняком. Конечно, в настоящее время такие подделки стали чрезвычайно распространенными.

К тому же, из-под молота «мастера», не знающего всех особенностей производства, вполне могут выходить заготовки с рисунком, как у настоящего дамаска, но не поднимающиеся по своим характеристикам выше вполне ординарной стали. И тут, чтобы разобраться, должно быть уже настоящим знатоком, не хуже Аносова или Аль-Кинди.

Итак, во-первых, из всего сказанного мы можем заключить, что дамасские стали могут быть разного качества, и это зависит от внутренней структуры слоев и, конечно же, мастерства кузнеца.

А во-вторых, отмечаем, что наряду со словом "Дамаск" употребляется еще и слово "булат". Вот об этом, пожалуй, стоит поговорить по отдельности.

На фото: Нож охотничий "Мозаичный дамаск"

Что такое "булат" и чем он отличается от "дамаска"?

Никакой единой терминологии в старину не существовало, зато было множество разнообразных местных традиций. К тому же средства передачи были очень несовершенны. По этой причине слова и понятия постоянно изменялись и искажались, порождая немыслимое по своей запутанности и нелогичности разнообразие.

Нам, привыкшим к однозначности терминов, следует постоянно помнить об этом, когда мы имеем дело с разными понятиями и представлениями наших предков.

Дорогую и качественную сталь в разных странах и разные времена называли по-разному. "Дамаск", "булат", "вутц", "харалуг", "табан", "хорашан", "шам" – названий этих не перечесть.

Да, долгое время высочайшего качества сталь вообще на территории Российской Империи называли именно «булатом» (булатной сталью). И, видимо, совсем не задумывались, что это слово произошло от иранского «пулада», обозначавшего литую сталь.

Как пишет в книге «Оружие из Дамаска и булата» В. Н. Хореев: «Булат – это сталь с аномально высоким (порядка 2% и более) содержанием углерода, обладающим комплексом несовместимых в обычном металле свойств, а именно – максимально возможной твердостью и плотностью в сочетании с столь же высокой пластичностью. Получают натуральный булат путем плавки, когда из печи выходит небольшой готовый слиток, изначально несущий в себе волшебную внутреннюю структуру.

На фото: Нож охотничий "РИСЬ 3" (дамаск).

Слово же "дамаск", возможно (но не точно) происходит от другого арабского "дамаст", овладевающего "волнистым", "струйным". Не исключают, что название это происходит от всевозможных ассоциаций с Востоком и пестрым рисунком знаменитых дамасских тканей. Как обычно в таких случаях точно уже никто не скажет.

Главное же, что мы видим, так это то, что булат и дамаск стали получаемы с помощью совершенно разных технологий. Так как плавить железо в большинстве регионов нашей планеты долгое время вообще не умели, булат был еще более редким, чем сварная узорная сталь.

По этой причине применение термина "булат" к "дамаску" является явным результатом путаницы и, скорее всего, следствием того, что настоящий булат на территории Российской империи вообще мало кто видел.

Кстати, рисунок на литом булате также может быть красивым и приятным глазу. Считается, что он закладывался еще при кристаллизации слитка. Происходило это потому, что железо и углерод, как мы уже писали, имеют разные температуры плавления. В дальнейшем, при ковке, этот рисунок мог оказаться тем или иным образом. Но, кстати, некоторые специалисты утверждают, что именно мелкозернистые, лишённые узора сорта литого вутца (как его называли сами индусы) были лучшими.

К сожалению, но в месте изобретения булата – в Индии секреты его получения хоронили так старательно, что в конце концов потеряли их совсем. А. Василенко в своей статье «Булатная сталь» утверждает, что: «Уже к концу ХII века клинки из литого булата высочайшего качества… не умели делать ни в Индии, ни в Сирии, ни в Персии».

В конце XVIII века, индийские металлурги оказались разоренными ввозом дешевого железа из Англии, и все надежды на восстановление утраченной традиции ее родине испарились окончательно.

С тех пор секрет получения «того же булата» искали металлурги многих стран. Периодически было слышно радостное заявление, что секрет легендарного «вута» разгадан. Но действительно ли это тот же сплав, вам уже не скажет никто.

Однако, даже в настоящее время некоторые производители выпускают лимитированные серии ножей, клинки которых заявлены как булатные. Бывает это редко, ножи такие очень дорогие. Одним из таких производителей есть, например, фирма Herbertz Limited Edition.

На фото: Нож "ОЛЕНЬ" (дамаск).

Делают ли в настоящее время ножи из сваренного дамаска?

Да, делают. Именно кованый дамаск, благодаря своей красоте и окружающим легендам, очень популярен до сих пор. К тому же способ его производства давно уже не секрет.

Некоторые ножи из настоящего кованого дамаска можно увидеть и купить и в интернет-магазине Grand Way, причем сравнительно недорого. За вполне разумную сумму вы можете стать владельцем ножа, за который в давние времена отдали бы небольшое стадо лошадей или незаурядный участок земли.

Для ножей из дамаска у нас отведена отдельная категория.

Какой бывает дамаск?

Работая с дамаском возможно получение множества разных узоров. Между фантазии мастера здесь почти нет. Кузнецы, работающие с дамасскими сталями, обычно не останавливаются в экспериментировании, ищут новые формы узора и методы их получения.

Различные виды дамаска отличают прежде всего по особенностям рисунка. Да, различают полосатый, сетчатый и волнистый дамаски.

Достаточно редким, а потому очень ценным в старину считался коленчатый узор по всей ширине клинка. На Востоке больше выделяли сорта табан («блестящий») и хорасан («восход»). Это были очень качественные дамаски, с удивительно красивым узором: по темному с золотистым отливом фоне шли ясно заметные, четкие светлые линии, образовавшие большой коленчатый или сетчатый рисунок.

В общем, от указанных основных типов расходится целое дерево вариантов и форм. Мастера не прекращают эксперименты и поиски, поэтому разнообразие рисунков только растет.

На фото: Клинок ножа МЕДВЕЖА ЛАПА (дамаск) является отличным примером так называемого полосчатого дамаска.

Есть ли у дамасской стали недостатки?

Конечно, недостатки в этом мире имеют все. Исключений нет.

Главным недостатком дамаска во все времена были трудоемкость изготовления и большой расход материала. Считается, что у средневековых мастеров, в ходе повторяющихся десятков проковок заготовки и теряла до 85% веса, пока окончательно не превращалась в дамаск.

Из-за такого значительного расхода материала, времени и сил, изделия из такой стали всегда были очень дорогими. К тому же, на рост цены влияла и секретность технологий, ограниченность количества мастеров, способных производить такие мечи.

Второй недостаток – незаурядная склонность дамаска коррозии. Причина этого печального факта – высокое содержание углерода и почти полное остутсвие легирующих элементов в этих сортах стали.

Поэтому мечи из дамаска, как дорогие жеребцы – всегда нуждались в особо тщательном уходе.

После использования их нужно хорошо вытирать досуха. Хранить вдали от сырости. А в случае появления ржавчины немедленно убирать ее доступными средствами (керосин, наждачная бумага и др.)

Существуют ли в наше время лучше, чем дамаск и булат?

Пожалуй, наиболее очевидно тайна булата была раскрыта современной цивилизацией тем же Аносовым в 1830 году. Многие понимания Европы сражались над этой проблемой, но только у Аносова для экспериментов под рукой оказался тагильский магнетит.

Однако вскоре после этого открытия были разработаны более совершенные, технологичные и дешевые способы получения сталей, сочетающие в себе прочностные и упругие свойства. Эти сорта стали может и не всегда были лучше литого булата по всем показателям, но они безусловно составили ему более удобную в производстве альтернативу.

Прогресс не стоит на месте. Технологии двадцатого и двадцать первого века, а также глубокие познания современных ученых в физике и химии подарили нам стали и сплавы просто невероятные и немыслимые для древних кузнецов. Более того, они сделали изделия из этих сталей доступными не только королям и шахматам, но и практически почти всему человечеству.

К примеру, в магазине Grand Way, вы сможете найти немало моделей ножей, которые по качеству не уступят многим клинкам из древних легенд и сказаний.

Так, клинок складного ножа CH 3510 от CH Knives изготовлен из 154CM – великолепной американской стали с высоким содержанием углерода. Эту марку стали изначально разработали для производства турбин. Но сочетание ее характеристик оказалось таким привлекательным для фейкеров, что эта сталь теперь основательно закрепилась в ножевой индустрии. 154CM используют ножевые бренды и отдельные мастера по всему миру.

Дело в том, что структура и химический состав этой марки стали позволяет закалять ее к высоким показателям жесткости (обычно около 60HRC) без потери вязкости. Сталь при этом не становится хрупкой. А значит, такой клинок можно сделать очень острым, но он все равно будет прекрасно сопротивляться и покраске, и механическим нагрузкам.

Конечно же, 154CM, как и все более высокоуглеродистые стали при длительном контакте с водой или агрессивными средами, может ржаветь. Но при должном уходе сто пятьдесят четвертая показывает себя с лучшей стороны.

Клинок из стали 154CM позволяет ножу CH3510 по праву занимать место в списке действительно топовых, премиумных моделей, продаваемых в интернет-магазине knife.net.ua. Следует заметить, что качественный уровень сбора этого ножа так же адекватен его высокому статусу.

Не меньший интерес в этом плане представляет и чем S3 puukko flipper от Real Steel. Его меч изготовлен из мартенситной хромистой порошковой стали премиум-класса Böhler M390. Эта сталь отличается высокими показателями соотношения прочности и вязкости, хорошо держит остроту режущей кромки и устойчиво противостоит механическим нагрузкам. И что самое главное, при этом – она отлично сопротивляется коррозии!

Böhler M390 – сталь высшего класса. Ножи из нее выпускают ограниченным тиражом (согласно данным Real Steel knives USA, серия S3 puukko flipper – 600 штук). Поэтому на обух каждого экземпляра нанесен личный серийный номер, который также вписан в прилагаемый к ножу паспорт.

Сохраняет ли дамаск свое значение в наше время?

И да и нет. Причем романтическое "да" здесь явно преобладает сухое практическое "нет".

Конечно, получение кованого дамаска больше не является единственным доступным способом получить качественную сталь для клинка.

Но вот что никуда не пошло, это эстетическое и культурное значение этой стали. Нож с мечом из дамаска все еще остается очень хорошей вещью. Желательным пополнением коллекции и престижным, ценным подарком.

Легенды же, окружающие мечи из дамасской стали, лишь придают им исключительность и значимость в глазах людей. Ведь покупая такой нож, вы приобретаете не просто качественный режущий инструмент, вы покупаете часть легенды, небольшой кусочек славной истории человечества, напоминание о временах гениальных мастеров кузнечного дела, великих королей и славных героев.

Такие ценности вечны и в деньгах их, вероятно, не считать.

Нож из стали CPM-S90V

Нож со стали CPM-S90V

/EXELSIOR%20S90V%20%D0%BD%D1%96%D0%B6%20%D1%80%D1%83%D1%87%D0%BD%D0%BE%D1%97%20%D1%80%D0%BE%D0%B1%D0%BE%D1%82%D0%B8%20%D0%BC%D0%B0%D0%B9%D1%81%D1%82%D1%80%D0%B0%20%D1%81%D1%82%D1%83%D0%B4%D1%96%D1%97%20Androshchuk%20Knives%2C%20%D0%BA%D1%83%D0%BF%D0%B8%D1%82%D0%B8%20%D0%B7%D0%B0%D0%BC%D0%BE%D0%B2%D0%B8%D1%82%D0%B8%20%D0%B2%20%D0%A3%D0%BA%D1%80%D0%B0%D1%97%D0%BD%D1%962.jpg)

Таким образом, эксклюзивные ножи ручной работы knife.net.ua отличаются высокой прочностью и могут выдерживать достаточно большие нагрузки и при этом отлично сохранить заточку. Обладают отличными антикоррозионными свойствами и не вступают в реакции с большинством щелочей и кислот, то есть особого ухода за этими ножами не требуется, что делает им огромный плюс при использовании на природе, охоте, рыбалке и/или в экстремальных условиях*. Пожалуй, единственным минусом ножей из стали M398 является их стоимость, которая достаточно высока и нужно быть готовым к этому.

Следует помнить, что при использовании ножа по назначению и бережному обращению, чем прослужит Вам очень и очень долго.

Купить ножи можно на нашем сайте knife.net.ua или связавшись с нами по телефону +380961711010

Кап клена

Кап – это нарост на стволе дерева, он имеет более плотную структуру с совершенно неповторимым рисунком среза.

Кап отличается высокой крепостью, древесина капа плохо горит, хорошо обрабатывается и полируется.

Размеры заготовок примерно 135-45-30 мм.

Бруски стабилизированной древесины отлично подходят для создания стандартных рукояток ножей со сквозным и всадным монтажом.

Также стабилизированный кап клена отлично подходит для резьбы, создания миниатюр, украшений, а также различных кулонов, амулетов, игрушек и изделий.

Со стабилизированным капом клена удобно работать как опытным мастерам, так и начинающим.

Стабилизированная древесина любого цвета – это прямые, ровные бруски настоящего дерева – капа клена, пропитанного специальным составом.

Средство стабилизации дерева заполняет полностью все мелкие поры, благодаря чему из дерева выходит весь воздух и влага, превращая его в полимеризованный брусок стабилизированной карельской березы, только с усовершенствованными свойствами.

Стабилизированное дерево в разы тяжелее и гораздо плотнее. Оно не подвергается воздействию влаги, не изменяет свой цвет под солнечными лучами, оставаясь гораздо более прочным и надежным материалом.

Все это делает стабилизацию идеальным материалом для создания предметов, подверженных всем физическим и климатическим нагрузкам – рукояткам ножей, резцов и различных инструментов.

Стабилизированный кап клена прекрасно шлифуется, давая гладкую, как стекло или камень, поверхность. Без покрытия в сухом виде стабилизированные бруски выглядят блекло, но под финишными составами раскрывается их яркая глубокая текстура.

За неповторимую красоту кап называют деревянным малахитом!

В общем – чем мельче рисунок и больше размер капа, тем он дороже.

О ценности этого уникального материала говорит исторический факт, приведенный в книге «Каповый ящик» (автор Надежда Перминова): «… в 1837 году за нарост капа в двадцать фунтов (чуть больше 8 кг) платили до пятидесяти рублей… такой же суммой оценивался породистый бык на сельскохозяйственной выставке

Сегодня на мировом рынке цена на каповую древесину (массив и шпон) в разы превышает цену любой, другой, включая: дуб, вяз, орех, красное дерево и любые экзотические породы.

Уникальное сочетание свойств материала, ограниченность запасов и неповторимость капового рисунка в каждом изделии, в конечном счете, и определило общепризнанную, высокую эстетическую ценность и соответствующую потребительскую цену изделий из этой древесины, которая применяется в отделке роскошных интерьеров.

G10 — в ножах ручной работы Павла Гончаренко: качество, стиль, современность

Что это за материал?

G10 – легкий и твердый материал, характеризующийся поверхностью текстурированной и особой практичностью. Его используют для создания рукояток на разных видах ножей – складные и цельные, с дополнительными элементами.

В основе – армированный под давлением стеклотканью компаунд. Волокнистость структуры придает материалу жесткости. Для повышения важных эксплуатационных характеристик при изготовлении рукояток в состав дополнительно добавляются специальные укрепляющие химические соединения. Материал не горючий, имеет более высокие прочностные характеристики — на изгиб, разрыв и удар.

G10 формируется по слоям. Это позволяет окрашивать накладку в один или несколько цветов, создавая интересные визуальные эффекты многослойности изделия. Внешне он напоминает микарту – еще один популярный материал, из которого изготовляют накладки ножей ручной работы «РОС».

Особенности производства накладок из G10

Большинство производителей подвергают готовые накладки из G10 пескоструйной обработки, что обнажает структуру стекловолокна. В результате рукоятка приобретает шероховатую поверхность, благодаря чему исключается скольжение в руке и обеспечивается комфортное и безопасное использование ножей. После финишной обработки поверхность накладки может померкнуть. Для восстановления яркого эффектного внешнего вида на последней стадии изготовления она покрывается маслом или полируется.

Мастер использует накладки для рукояток из G10 с разными ножевыми сталями – ATS 34, CPM154CM, D2, 440C, CPM S30V, 40Х13.

Преимущества материала

Этот современный материал имеет следующие преимущества:

- легко выдерживает нагрузку на гибкость и растяжение;

- обладает стойкостью к ударным нагрузкам;

- не впитывает влагу;

- отличается высокой густотой;

- устойчив к радиации и воздействию химикатов;

- имеет низкую электропроводность;

- не рассыхается и не деформируется;

- стойка перед высокими температурами.

Еще одно преимущество данного материала – отличное соотношение механической прочности и малого веса. Это позволяет получать прочные накладки с хорошими эксплуатационными характеристиками, которые не отягощают ножи.

Качественные и оригинальные накладки из G10 стали отличным украшением эксклюзивных и неповторимых ножей мастерской Студия "Ножи ручной работы Павла Гончаренко" (Украина), который предлагает заказать и купить интернет-магазин https://knife.net.ua

Мореный граб что такое. Листопадное дерево граб и его необычные свойства

Описание

Характеристика древесины

Черный граб

Перед применением любых видов крепежа требуется предварительное сверление материала. Шурупы и гвозди он отлично держит, что хорошо подходит для обеспечения соединений мебели и сложных деталей.

При использовании свежей древесины в обиходе изделия рекомендуется вырезать и обтачивать, пока материал не высушен, - в таком виде его проще обработать.

Несмотря на естественную высокую плотность и износостойкость, граб считается достаточно сложной и малопрактичной породой, поскольку быстро размокает, подвержен поражению грибком и другими биологическими патогенами. Без дополнительной протравки и отделки он не применяется, не подходит и для наружных работ. Обвитая структура волокон и низкая способность к склеиванию не позволяет использовать граб как конструкционный строительный материал: фанеры или клееного бруса. Для наружных работ не используются. Внутри помещений поверхность из граба должна покрываться защитными пропитками и толстыми слоями лака. Не следует использовать материал в комнатах с высокой влажностью.

Сферы и особенности применения

Свое назначение эта древесина находит там, где требуется стойкость к ударным нагрузкам: изготовление декоративных элементов, деталей механизмов, предметов спортивного назначения. Из нее производят:

клюшки для гольфа, бильярдные кии;

ткацкие челноки;

сельскохозяйственные орудия труда;

корпуса и элементы грифов скрипок, гитар, детали роялей, других музыкальных инструментов;

разделочные доски, ручки ножей;

ящики, игрушки, сувениры, рамы для картин, панно и фотографий;

мебель, паркет, детали дизайна интерьера.

Благодаря благородной светло-жемчужной окраске и прочности древесина граба имеет высокую художественную ценность и используется в создании мозаичных рисунков, фризов и элементов декора.

Из граба производят детали воздушных винтов в самолетостроении.

В среднем цена на 1м³ древесины в зависимости от производителя составляет 645–800 долларов.

Считается, что мебель или отделка из этого вида древесины лишает усталости, придает физическим силам, помогает скоординировать мысли и действия, избавиться от плохого настроения.

Черный граб

Светлая структура дерева с маловыраженным естественным рисунком делает его привлекательным для изготовления различных имитаций. Методом протравливания материала получают черный граб, который по свойствам и внешнему виду подобен эбеновому дереву. Для качественного окрашивания применяют нигрозины – специальные смеси на основе анилина, нитробензола и соляной кислоты, растворенные в воде или спиртах. Они придают материалу чистый яркий цвет, который не боится воздействия прямых солнечных лучей. Профессиональное протравливание предполагает сквозную окраску всей толщи материала, а не поверхностное нанесение краски. Самостоятельно протравливать древесину не рекомендуется, так как при использовании самопальных химических красителей она может потерять крепкость, стать рыхлой или прокраситься неравномерно. Искусно изготовлен, имитированный под ебен черный граб имеет очень темный фиолетовый оттенок, который не выгорает и не линяет со временем, не мажется при механическом воздействии на поверхность. Черный граб продается малыми партиями в виде небольших брусков.

Рекомендуемые товары

Доставка и оплата

Доставка Новой Почтой

Скорость доставки в любое отделение Новой почты в Украине фиксируется оператором, но обычно не превышает 1-3 календарных дней.

Наличными

Оплата наличными при получении товара.

Наложенным платежом на Новой Почте (при себе необходимо иметь паспорт или водительское удостоверение).

Visa и MasterCard

Оплата заказа на карту Приват Банка.

Доставка товара возможна только после подтверждения платежа.

/EXELSIOR S90V ніж ручної роботи майстра студії Androshchuk Knives, купити замовити в Україні-300x300.png)

/JUNIOR BEAR (ЮНИЙ ВЕДМІД) ніж ручної роботи майстра студії ANDROSHCHUK KNIVES, купити замовити в Україні_зас-300x300.png)

-300x300.png)

14-300x300.png)

17-300x300.jpg)

/НЕВИДИМИЙ II (чорний) ексклюзивний ніж ручної роботи майстра студії Fomenko Knifes, купити замовити в Україні16-300x300.jpg)

-300x300.jpg)

2 2-300x300.jpg)

/БОЦМАН (BOTSMAN) ексклюзивний ніж ніж ручної роботи майстра студії СЕРГІЯ ДРОЗДА, купити замовити в Україні (Сталь - CPM S110V) 2-300x300.jpg)

-300x300.png)

-300x300.png)

-300x300.png)

копія (1)-300x300.jpg)

— середнє 2-300x300.jpg)

_заст-300x300.png)

— середнє 2-300x300.jpg)

, купити замовити в Україні_заст2 — середнє-300x300.jpg)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні_заст-300x300.png)

-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні — середнє-300x300.png)

/АВІАТОР/АВІАТОР ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні -300x300.png)

/ДЕЛЬФІН/ДЕЛЬФІН (Dolphin) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_застав2-300x300.png)

/МІНОС (Minos)/MINOS (МІНОС) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_заст-300x300.png)

/ВОЯДЖЕР (Voyager)/ВОЯДЖЕР (Voyager) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES29_заст-300x300.png)

/IRONBELLY/IRONBELLY ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES — середнє 2-300x300.jpg)

/ОЛВАР (Olvar)/ОЛВАР (Olvar) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/НОВА ГОТИКА/НОВА ГОТИКА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/ЗОЛОТА ОСІНЬ/ЗОЛОТА ОСІНЬ ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES_заставка-300x300.png)

/ВЕСНА/ВЕСНА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/GOLD NORD/GOLD NORD ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні-300x300.png)

-300x300.png)

/PLUS+/PLUS ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES-300x300.png)

/СЛІМ (Slim)/СЛІМ (Slim) скаладний ніж ручної роботи студії KUSTOM KNIVES, Сталь - Damasteel® RWL-34™ 61-62 HRC_заст — середнє-300x300.jpg)

-600x600.png)

_заст-600x600.png)

9-300x300.jpg)

6-300x300.jpg)