БУК 4 нож ручной работы мастера студии Fomenko Knifes, купить заказать в Украине (Сталь - Ламинат К390, кованая 64-65 HRC)

- Производитель: Майстерня ножів ручної роботи FOMENKO KNIFES

- Модель: БУК 4 - ніж ручної роботи Fomenko Knifes

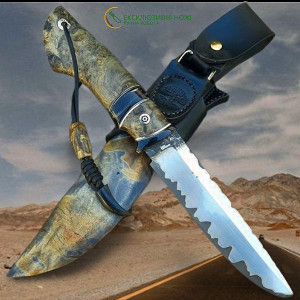

| Общая довжина клинка mm: | 263±05 мм |

| Материал лезвия | Клинок К398 инструментальная Порошковая сталь BOHLER – это новая мартенситная сталь от шведско-австрийского концерна Bohler-Uddeholm. ТО Rostyslav Dozlo |

| Твердость клинка (металл) | Закалка - 64-65 HRC |

| Материал ручки: | Больстер нержавеющая сталь, микарта, Айронвуд (Ironwood), зуб мамонта, темлячный пин, паракорд. |

| Длина лезвия | 135±05 мм |

- Наличие: Под заказ

-

- Без НДС: 13000.00 грн.

Доступные варианты

Описание

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Название ножа: БУК 4 нож ручной работы мастера студии Fomenko Knifes, купить заказать в Украине (Сталь - Ламинат К390, кованая 64-65 HRC)

Тип ножа: Фиксированный клинок

Бренд: Студия эксклюзивных ножей ручной работы FOMENKO KNIFES

Марка стали: Клинок К390 инструментальная Порошковая сталь BOHLER – это новая мартенситная сталь от шведско-австрийского концерна Bohler-Uddeholm. ТО Rostyslav Dozlo

Стальной лист: Цельнолитый, насквозной монтаж на стяжку и смолу

Угол заточки лезвия: Заостренный на 34-35 градусов

Спуски: Прямые

Введение: 0.1- 0.2 мм

Твердость лезвия: 64-65 HRC

Общая длина: 263 мм

Длина лезвия: 135 мм

Ширина лезвия: 33 мм

Толщина лезвия: 4.0 мм

Длина рукоятки: 128 мм

Толщина рукоятки: 24 мм

Шлифование лезвия: Финиш клинка - полировка + пескоструй

Материал больстера (гарда) и тыльника: изготовлены из нержавеющей стали

Материал рукоятки: Больстер нержавеющая сталь, микарта, Айронвуд (Ironwood), зуб мамонта, темляный пен, паракорд.

Цвет рукоятки: Коричневый

Пропитка рукоятки: Есть

Покрытие рукоятки: Есть

Отверстие для шнурка (под темляк): Есть

Темляк: Паракорд популярен среди туристов, экстремалов, рыбаков и военных. С помощью крепкого нейлонового шнура крепят экипировку, фиксируют палатки и сооружения.

Ножны: Натуральная кожа (Италия) растительного дубления 4,0 мм, обработанная аппретурой для защиты от воды и пропитана защитными растворами, жировосковая пропитка, прошитая вощеной нитью. Ручное тиснение фактуры. Финиш Апретурой. Свободный подвес

Модель: БУК 4 нож ручной работы мастера студии Fomenko Knifes, купить заказать в Украине (Сталь - Ламинат К390, кованая 64-65 HRC)

Номер модели: 063

Страна рождения: Украина

Ремесленник: Мастер Александр Фоменко (Fomenko Knifes), г. Чугуев (Chuhuyiv), Украина Студия эксклюзивных ножей ручной работы FOMENKO KNIFES

Лучшее использование: Многофункциональный: охота, рыболовство, разделение тушки, нарезка и т.д.

Состояние ножа: новый

Цена указана вместе с ножнами.

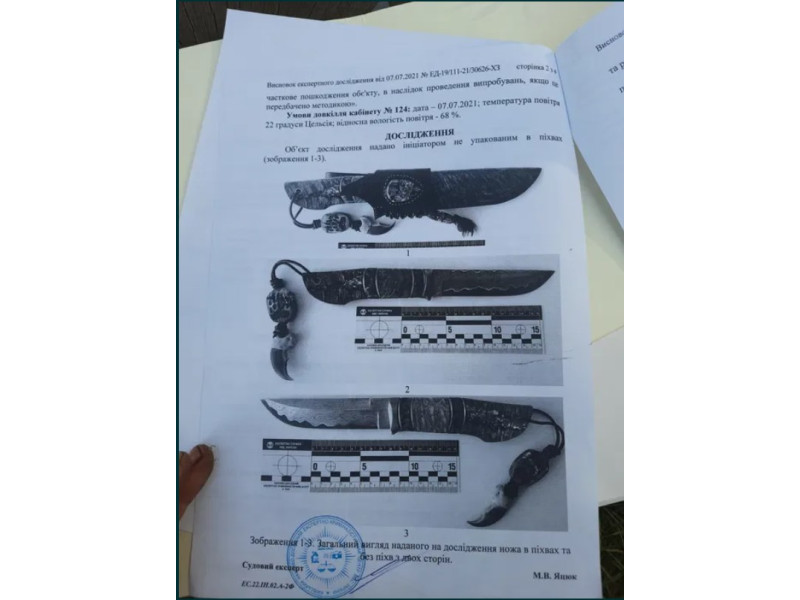

Нож заточен, не является холодным оружием.

Наши ножи очень острые, поэтому открывайте и используйте очень осторожно. Мы не несем ответственности за какие-либо травмы, связанные с использованием наших ножей.

Наша продукция предназначена для легального использования только ответственными покупателями. Мы не будем продавать наши продукты лицам младше 18 лет.

Наличие регулярно меняется, после подтверждения вашего заказа мы уведомим вас о наличии или когда товар будет готов. Товар может несколько отличаться от изображенного на фото.

Сталь K390 для ножей: преимущества и недостатки сплава

Сталь K390 от австрийской компании Bohler считается одной из самых лучших для изготовления ножей и другого режущего инструмента. Это инструментальная порошковая сталь предназначена для производства штамповых инструментов методом холодной деформации. Используется в основном для изготовления складных и охотничьих ножей.

Для производства кухонных ножей, как правило, не применяется из-за высокой стоимости. Из этого металла производят ножи более высокой ценовой категории. Но, как и другие виды стальных сплавов, материал имеет свои достоинства и недостатки.

Особенности сплава K390

Сталь марки K390 отличается повышенной жесткостью, прочностью и износостойкостью. Это быстрорежущая сталь с высокими показателями вязкости и стойкости к механическому износу. Особый химический состав обеспечивает высокую жесткость материала, благодаря чему режущая кромка клинка максимально длительное время сохраняет остроту даже при жесткой эксплуатации.

В настоящее время марка считается одной из лучших на рынке инструментальных сталей для режущего инструмента. В процессе производства образуется гомогенная карбидная структура, гарантирующая максимальную жесткость и износостойкость.

Имеет следующий химический состав:

Углерод (C) – 2,5%. Обеспечивает жесткость, износостойкость и вязкость. Благодаря высокому содержанию углерода край долго сохраняет остроту.

Хром (Cr) – 4%. Повышает плотность и стойкость к растяжению. Обеспечивает защиту от коррозии, но в этом случае незначительно, поскольку содержание хрома невысокое. Немного повышает жесткость.

Молибден (Mo) – 4%. Увеличивает прочность, жесткость и прокаливание. Способствует защите от коррозии.

Кремний (Si) – 0,55%. Раскисляет сталь и увеличивает крепкость.

Ванадий (V) – 9%. Улучшает вязкость и крепкость. Повышает устойчивость к истиранию и образованию ржавчины.

Вольфрам (W) – 1%. Увеличивает вязкость, прочность и прокаливание. Под влиянием повышенных температур не изменяет жесткость.

Кобальт (Co) – 2%. Повышает жесткость и прочность. Позволяет производить закалку при повышенных температурах. Усиливает положительные свойства других элементов.

Показатель HRC (значение жесткости по шкале Роквелла) данного металла варьируется в диапазоне 62-66 единиц. Это один из самых лучших показателей на рынке сталей для производства режущего инструмента. Благодаря такой жесткости режущая кромка максимально долго сохраняет жесткость. В то же время заточить такой жесткий сплав бытовыми инструментами довольно сложно.

Материал сравнительно дорогостоящий, поэтому из него выпускают ножи премиального сегмента. Сейчас сталь обеспечивает максимально возможную устойчивость режущей кромки абразивного износа. В то же время сохраняется высокая стойкость к сколам и хорошая ударная вязкость.

Преимущества стали K390

К главным преимуществам сплава Bohler K390 следует отнести:

- Повышенная стойкость режущей кромки к износу абразивного и другого механического характера. Ближайшим аналогом по данной характеристике является марка CPM 10V, ранее считавшаяся эталоном, но уступившая K390 по другим параметрам.

- Повышенная ударная вязкость благодаря наличию достаточного количества молибдена, вольфрама и кобальта. По этой характеристике металл в 1,5 раза превышает CPM 10V.

- Хорошая податливость шлифовки и полировки. Это позволяет устранить с поверхности глубокие риски и другие концентраторы напряжения. Клинку и режущей кромке можно придать почти зеркальный блеск.

- Повышенная прочность на сжатие. Это позволяет производить всевозможные штампы, плашки, ленточные ножи и другие детали.

- Устойчивость к образованию сколов. Это обеспечивает надежность и длительный срок службы готовых изделий.

- Однородность структуры. Благодаря этому характеристики стабильны по всей площади клинка.

- Высокая жесткость – 62-66 HRC. Даже при интенсивной и жесткой эксплуатации меч долго остается острым.

- Устойчивость к перегреву в процессе термической обработки. Сталь выдерживает длительную термообработку без ухудшения свойств, что гарантирует качественное закаливание и прокаливание.

- Возможность изготовления клинков методом ковки. Это позволяет мастерам производить уникальные коллекционные изделия.

- Возможность дополнительного повышения рабочих характеристик при изготовлении готовых изделий. К примеру, некоторые производители осуществляют дополнительную термообработку, используя многократное термоциклирование и криогенную обработку.

Большой нож со сталью K390

Недостатки сплава

Несмотря на огромное количество положительных характеристик, материал имеет некоторые недостатки:

Высокая цена. Из этой стали изготовляют ножи высокой ценовой категории. Ее используют крупные изготовители. Хотя некоторые частные мастера выпускают изделия из данного сплава небольшими партиями. Для производства кухонных ножей, как правило, не применяется.

Низкая стойкость к коррозии. В составе достаточно много углерода и мало хрома, поэтому материал может ржаветь. Это своего рода плата за максимальную жесткость. Поэтому нож требует правильного и регулярного ухода.

Заточить кромку самостоятельно достаточно сложно. Сталь очень жесткая, поэтому плохо поддается заточке. Для этого необходимо использовать специальные заточные инструменты, такие как алмазные и эльборовые бруски. Сложность заточки является одним из второстепенных факторов высокой стоимости готовых изделий.

Риск травмирования. При острой заточке ножом очень легко порезаться, поэтому работать с ним следует аккуратно.

Небольшой выбор моделей. Только некоторые крупные производители и частные мастера изготавливают ножи из данного сплава. На данный момент наибольшее количество моделей предлагает компания

Выводы и советы

Сталь K390 по праву считается одним из лучших на рынке инструментальных сплавов для производства режущего инструмента. Однако изделия из этого материала нельзя назвать хорошим выбором для каждого человека. Ножи с клинками K390 достаточно дорогие, а выбор моделей невелик.

Крупные компании производят изделия небольшими партиями, а индивидуальные мастера часто производят только под заказ. Поэтому такие изделия можно рекомендовать профессионалам, разбирающимся в сталях и особенностях их эксплуатации. За таким клинком нужно правильно ухаживать, иначе он может покрыться ржавчиной и питтингом, что часто влияет не только на внешний вид, но и на рабочие характеристики.

Ножом из K390 следует аккуратно пользоваться, поскольку испорченную кромку будет дорого восстановить из-за сложности переточки. В остальном же K390 – это отличная порошковая сталь для изготовления качественных ножей премиум-класса.

Ну, а купить нож из дамасской стали можно купить на портале https://knife.net.ua/ вы можете на нашем сайте или связавшись с нами по телефону +380961711010.

Приятных покупок! Мы будем рады видеть вас в рядах наших заказчиков!

ЧТО ТАКОЕ MICARTA И G10, И ЧЕМ ЭТИ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ОТЛИЧАЮТСЯ

Уже десятки лет композитные материалы Micarta и G10 являются бесспорными лидерами ножевой индустрии, в частности для производства рукояток разной сложности. Материалы выделяются своей доступностью, легкостью производства и обработки, а также высокой прочностью, износостойкостью и неприхотливостью в обслуживании. Оба материала композитны, в их основе лежит полимерная смола, которая дополняется слоями плененной ткани разного типа.

Материал Micarta – это электроизоляционный материал, состоящий из полимерной пленки (на основе крезолоальдегидной, фенолоальдегидной, ксиленолоальдегидной смолы, или смолы из смеси фенольного сырья). Он склеен с помощью различных электроизоляционных бумаг, ткани (в основном льна натурального или искусственного происхождения) или других материалов схожей структуры, также встречаются варианты из стекловолокна и углеродного волокна. Цвет материала зависит от смолы и тканевого основания, используемого при склейке. Micarta относительно мягкий материал и нуждается в тщательной ручной обработке. Поэтому ее применяют в производстве рукояток для более дорогих ножей.

Микарта зарегистрирована как товарный знак американской компании Industrial Laminates/Norplex, Inc. (Norplex-Micarta). Ее отечественным аналогом можно рассматривать материал под названием "Гетинакс", преимущественно используемый как основа для печатных плат. Материал также имеет листовую прессованную структуру, состоящую из бумажной основе с добавлением пропитки из фенолоальдегидной или эпоксидной смолы.

Микарта на льняной основе имеет более привлекательный оптический эффект при шлифовании волокон. После завершения шлифовки поверхность можно полировать или пескоструйную обработку. В первом варианте, поверхность материала получится гладкой, шелковистой, теплой и приятной на ощупь. А во втором, материал становится шершавым и имеет матовый оттенок, кроме того, надежно держится в руке, не скользит.

Основные характеристики Micarta:

- повышенная водостойкость;

- отличная выдержка температурных перепадов;

- прочность к механической обработке;

- плотная структура, не поглощающая запахи;

- микрорельеф материала не скользит в руке даже при влажной поверхности;

- плотное прилегание к лезвию, которое совсем не оставляет промежутков и не дает остаткам продуктов и вредным микроорганизмам накапливаться.

Материал G10 – это легкий, жесткий и достаточно жесткий композитный материал с текстурированной поверхностью, который преимущественно используется при изготовлении рукояток как складных карманных ножей, так и ножей с фиксированным клинком. Данный материал создается путем укладки нескольких слоев стекловолокна, тщательно пропитанных эпоксидной смолой, в специальный вакуумный пресс, где под влиянием сжатия и тепла смола окончательно затвердевает, сохраняя структуру стеклоткани.

Для материала G10 характерна хорошая ударостойкость, износостойкость, влагостойкость, а также простота в обработке и обслуживании. Материал можно окрасить в разные цвета, в том числе слоями. Поверхность G10 также может полировать до глянцевого состояния, либо иметь шероховатую противоскользящую структуру, под влиянием шлифовального станка, либо пескоструйной обработки.

Ключевые особенности G10:

- высокая стабильность базовых свойств при колебаниях температуры;

- выдерживает высокие ударные погрузки, погрузку на сжатие и растяжение;

- высокая общая гидрофобность и стойкость к воздействию химикатов;

- относительно мало весит по отношению к общей прочности и плотности;

- низкая электропроводность;

- может принимать различные формы.

Композитные материалы G10 и Micarta имеют практически аналогичный состав и внешнее сходство. В то же время, материал G10 обладает более высокой огнеупорностью, хотя и не является негорючим материалом, имеет более высокую прочность на сжатие, изгиб, удар и разрыв, а также более простой и бюджетный в производстве. При этом G10 уступает в плане "цепкости" во влажных условиях, а также, тактильно, чувствуется менее "натуральной".

КАРБОН - РУКОЯТКИ НОЖЕЙ ИЗ ЭТОГО ПРЕМИАЛЬНОГО МАТЕРИАЛА

Одним из самых престижных и дорогостоящих материалов для рукояток ножей помимо титана и дорогих пород древесины является разновидность углепластика, так называемый «карбон». Материал ценится за исключительную легкость, крепость и эстетическую красоту.

Карбон (от англ. carbon – углерод) – это полимерный материал с композитным составом, изготовленный из переплетенных нитей углеродного волокна (сarbon fibers). Эти нити производятся с использованием эпоксидных смол. Средняя плотность материала от 1450 кг/м³ до 2000 кг/м³. Главным отличием карбона от других полимеров, применяемых при изготовлении ножей, является очень небольшой вес. Именно вес вместе с исключительной крепостью дает карбону преимущество перед другими материалами рукояток: полимером G10, микартой, пластиком FRN и т.д. При этом по удельным прочностным характеристикам карбон превосходит конструкционные стали. Основными качествами карбона является высокая прочность на разрыв, стойкость к высоким температурам, агрессивным средам, незначительное расширение при нагревании, высокая электропроводность. Также важной чертой карбона является его природный, получаемый при производстве черный цвет, который придает ему благородный и элитарный вид.

Основу материала составляют нити углеродного волокна, средней толщиной 0,005—0,010 мм в диаметре. Углеродные волокна производятся вследствие сложного процесса термообработки. Основное волокно (полиакрил, вискоза) подвергается окислению воздуха при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры (полимеры, макромолекулы которых попарно сшиты регулярными химическими связями). Затем происходит карбонизация (процесс обогащения нитей углеродом), проходящий при нагревании волокна среди азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур (аллотропных модификаций углерода). Процесс термической обработки заканчивается графитизацией (образованием графита в материалах, в которых углерод содержится в растворенном состоянии или в виде карбидов), она проходит при температуре 1600–3000°C в инертной среде. из-за войны графитизации количество углерода в волокне приходится до 99 %. Кроме обычных органических волокон для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Углеродные ткани в свою очередь получают путём плетения нитей или лент. При производстве этих нитей за основу взят углеродный ровинг – жгут из тонких непрерывных нитей углеродного волокна толщиной от 3 микрон, образованных атомами углерода. После переплетения они составляют каркас углепластика. Количество углеродного волокна нити оценивается числом "К" - количеством тысяч элементарных углеродных волокон. Самое тонкое и самое дорогое углеродное волокно – 1К, наиболее распространенное углеродное волокно 3К, существуют также нити из углеродного волокна из К = 6, 12, 24, 48. Ткань, изготовленная из нитей, может иметь разнообразный рисунок плетения (елка, рогожа, плетение и др.) ). Для придания еще большей крепости ткани нити углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью эпоксидных смол. Такая структура карбона дает возможность армировать волокно дополнительными элементами, укрепляющими его структуру и придающими разные цвета и фактуру поверхности. Этими материалами могут быть разные нити, блестки, полимерные материалы разных цветов.

Основными методами изготовления карбоновых пластинок являются:

- Прессование , при котором ткань устилается в форму, предварительно смазанную так называемым антиадгезивом, предназначенным для уменьшения сцепления поверхностей друг с другом. Им может быть мыло, воск и т.д. Затем ткань пропитывается смолой, а ее излишки удаляются в вакууме (вакуум-формование) или под давлением. После полимеризации смолы изделие приобретает законченный вид.

- Вакуумная инфузия позволяет создавать ламинатный пакет наложением слоев ткани друг на друга и под слои подается вакуумная разрядка. Затем через клапан подается связующее вещество и под действием вакуума оно заполняет пустоты и пропитывает углеродную ткань.

- Вакуумное формование является склеиванием слоев при высоких температурах и затем воздействием вакуумом для формирования объема изделия. Этот способ является одним из самых дешевых.

- Метод намотки , который заключается в намотке пропитанного ровинга на предварительно подготовленную форму. После намотки нужного числа слоев форма с намотаной тканью помещается в нагревательную печь и полимеризуется.

- Метод SMC/BMC заключается в помещении ткани в пресс-форму, нагретую до рабочей температуры. Пресс-форма замыкается, в результате чего под давлением материал растекается в полости формы и затвердевает. В конце цикла изделие извлекается из пресс-формы и производится его окончательная механическая обработка и покраска.

Карбоновое волокно применяется в разных областях. В частности, в авиа и ракетостроении, при производстве деталей корпуса автомобилей и мотоциклов, бытовой техники и высокотехнологичных исследовательских приборов. И уже около 20 лет карбон широко применяется при изготовлении рукояток ножей среднего и премиального сегмента. При этом на складных ножах карбон может быть как в виде накладок на стальные лайнеры, так и в виде единственного материала рукояти, закрепленного винтами через бонки.

Карбон, идущий на изготовление ножей, помимо своих основных прочностных характеристик, должен иметь еще и довольно привлекательный внешний вид. Именно этот фактор увеличивает его стоимость, усложняя технологию производства и требуя качественных исходных материалов. Для проклеивания слоев используются самые дорогие и качественные смолы и более дорогое оборудование, в частности химические реакторы (автоклавы). Кроме того, для повышения сцепления с рукой карбон подвергают пескоструйной обработке, что также увеличивает затраты на производство. Необходимо также помнить, что работа с карбоном требует обязательной защиты органов дыхания и специальных помещений с хорошей вентиляцией, что также ведет к росту цены.

Цветовая палитра и текстура карбона, используемых на ножах, могут быть разнообразными. Среди разновидностей карбона применяются:

Мозаичный карбон, который может быть как однотонным, так и разноцветным. Такой карбон применяется для радиусных проставок на ножах со складными многосекционными ручками. В этом карбоне могут применяться несколько технологий окрашивания.

Мраморный карбон – представляет собой хаотическое сплетение карбоновых нитей, каждая из которых по-разному отражает свет, дающий ему возможность блестеть под разными углами обзора.

Карбон Lightning Strike («удар молнии») с медной нитью в виде сетки, вплетенной в углеткань по всему ее объему. Внешне аналогичен применяемому в фюзеляжах американских самолетов для защиты от ударов молний. Это тонкий карбон толщиной 3,2 мм саржевого плетения. Имеет глубокий и яркий рисунок.

Как и любой дорогостоящий и при этом сложный в изготовлении материал, карбон имеет ряд недостатков. При производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Для контроля качества изделий могут использоваться ультразвуковая дефектоскопия, рентгеновская и оптическая голография, а также акустический контроль. Без них производитель работает «на ощупь» и может не заметить скрытых дефектов. Другим серьезным недостатком углепластиков является их низкая стойкость по отношению к ударным нагрузкам. Также необходимо помнить, что впоследствии карбон выцветает и может существенно терять свое главное преимущество – привлекательный внешний вид. Однако, невзирая на эти недостатки, карбон по праву является премиальным материалом для лучших ножей.

Айронвуд – железное дерево – ножи ручной работы

В природе железное дерево встречается крайне редко, поэтому занимает почетное место в Красной книге. Однако по своим свойствам каждое железное дерево не уступает плотности чугуна. Его кора выдерживает обстрел из огнестрельного оружия, но при этом безнадежно тонет в воде. Следует отметить, что это не отдельный класс деревьев, а целая группа, собранная из разных пород. Она включает в себя несколько десятков видов растений с необычно плотной древесиной. Их можно встретить на каждом континенте. Более того, сырье используют как в промышленной индустрии, так и в лечебной практике.

Что особенного в этих деревьях?

Невооруженным глазом распознать "каменную" породу многолетнего растения довольно сложно. Особенно если они находятся на грани исчезновения. Однако их характеризуют следующие особенности:

- возраст таких долгожителей не менее 2-х сотен лет;

- древесное волокно устойчиво к коррозионным процессам и не портится под влиянием сильных кислот;

- в коре содержится много дубильных веществ, защищающих своих «хозяев» от всевозможных паразитов, а также от грибка гнили;

- бревно обязательно уйдет под воду, поскольку плотность древесины составляет 1 т/м³ с учетом влажности 12%, по этой причине такие породы растут достаточно медленно;

- высота каждого превышает 25 метров, а обхват ствола достигает более 200 см.

Все эти свойства необходимы железному дереву, чтобы выживать в строжайших климатических условиях. Резкие перепады температуры в России, африканская засуха или влажный европейский климат не могут повредить этому феномену природы. Такие разновидности деревьев отлично адаптируются в хоть какой неблагоприятной обстановке. Для этого они оснащены немалым количеством приспособлений, начиная от уникального строения ствола/корней и заканчивая химическим составом коры. В этой связи их широко используют в производстве:

- мебели;

- строительных конструкций;

- автомобилей;

- косметических средств;

- элементов декора;

- подводной техники

МАТЕРИАЛ РУКОЯТЬ ЗУБ МАМОНТА

Зуб мамонта – это редкое сырье, применяемое для изготовления декоративных предметов, например рукоятей ножей, накладок на ручки пистолетов, ювелирных украшений. Это уникальный природный элемент, добыть который удается нечасто, поэтому его стоимость достаточно высока.

Сегодня зуб мамонта после определенной обработки (стабилизации) широко применяется мастерами кнайфмейкерами. Стабилизация – это процесс полимеризации материала под вакуумом с использованием жирорастворимых красителей или без них, при этом пропитывается материал полимерными веществами насквозь.

МАТЕРИАЛ РУКОЯТЬ ЗУБ МАМОНТА

Зуб мамонта – поделочный материал животного происхождения. Его исключительной особенностью является тот факт, что его источником являются вымершие звери – мамонты. Палеонтологами было установлено, что они жили на Земле около 10 тысячелетий назад, и их количество было очень велико. Зубы у мамонтов были не постоянными и менялись примерно четыре раза в течение жизни. Выпавшие зубы, которые современные ученые находят во время раскопок, и становятся основой для декоративных элементов, среди которых есть и рукояти ножей.

Из-за длительного пребывания в почве материал приобрел очень нестабильную структуру – эмаль получила каменную твердость, а дентин, наоборот, стал рыхлым. Но современные технологии стабилизации материалов помогли превратить зубы мамонта в отличную основу для создания роскошных рукояток ножей. Полимерный композит обеспечивает изделиям стойкость к коррозии и влаге, а природная основа дает уникальную текстуру и причудливый узор.

3%C2%A0%E2%80%94%20%D1%81%D0%B5%D1%80%D0%B5%D0%B4%D0%BD%D1%94.jpg)

Особенности материала

Для создания различных изделий используют коренные зубья мамонта. Внешне они похожи на зубы слона, однако гораздо больше имеют другой оттенок. С учетом исторической ценности и редкости бивень мамонта ценится особенно высоко, поскольку это животное вымерло задолго до нашей эры. Бивные доисторических гигантов можно встретить не только в палеонтологических музеях, но и на прилавках ювелирных магазинов, их применяют для украшения интерьера, используют для создания разнообразных декоративных элементов – разумеется, не в первозданном виде, а в обработанном.

Возраст материала, по данным ученых, составляет 10-40 тысяч лет. Как жили мамонты, сегодня изучены не до конца. Однако найденные учеными останки этих гигантов, их кости, зубы и даже целые туши позволили ученым серьезно продвинуться в этой области исследований. Имеющиеся данные позволили узнать, какой был у млекопитающих внешний вид, чем они питались, в каких климатических условиях жили, какие имели особенности поведения (например, вели они стадное или одиночное существование).

Мамонт питался практически тем же, чем и современный слон: его рацион составляла растительная пища. В мире животное могло бы питаться хвойными растениями. Они предпочитали грубый корм, который легко пережевывали сильными челюстями и зубами, похожими на большие пластины. Интересной особенностью организма мамонта было то, что по мере изнашивания старого зуба вырос новый, смещавший прежний и занимавший его место. Таким образом, животное могло сменить зубы несколько раз при жизни. Все зубы менялись примерно в десятилетний промежуток, а средняя продолжительность жизни мамонта была 40 лет. Иными словами, одно животное могло пережить в среднем четыре полных изменения коренных зубов. Именно благодаря этой особенности люди часто находят отдельные изношенные мамонтовые зубы, но не встречают других его следов.

Внешний вид

Если разглядеть зуб мамонта, то можно увидеть неоднородную поверхность с ребристыми краями. Кость, эмаль и мягкая ткань в данном случае чередуются. Материал имеет достаточно сложную структуру:

Основой его есть дентин.

Слой дентина покрыт защитной эмалью.

Стоит отметить, что у мамонта было всего 4 коренных зуба и 2 бивня, которые выступали наружу и служили в основном для самообороны.

После специальной обработки коренной зуб можно использовать для изготовления разнообразных украшений изделий. Плотность материала очень высока и напоминает камень. Для того чтобы обработать такое изделие, мастеру нужно потратить немало сил и времени.

Стабилизация сырья

Чтобы зуб и бивень в процессе использования и изготовления изделия не разрушился, применяют технологию стабилизации. Это ответственный этап обработки, на котором используются следующие технологии:

Поликонденсация.

Вакуумная обработка.

Нанесение специальных красителей.

Все пустоты зуба наполняются полимерным веществом, за счет которого основание приобретает надежную защиту от климатических воздействий. Такое изделие не деформируется, на нем не появляются трещины, оно становится способным выдерживать высокую температуру. Внешний вид материала также меняется, становится более привлекательным и неповторимым.

До появления этой технологии зубы и кости мамонта для изготовления сувениров использовались редко, так как не обладали достаточной прочностью из-за большого количества трещин и расслоения внутри. Кроме этого, высокую жесткость имеет зубная эмаль, которая при обработке быстро приводит к негодности пилы. Стабилизированное изделие гораздо проще подвергать дальнейшей обработке. Зуб мамонта стал особенно популярен при изготовлении рукояток ножей. Он выглядит необычно, привлекательно, а если добавить краситель, можно создать уникальный узор, способный придать даже такой редкой вещи особую индивидуальность.

Качественные и оригинальные накладки из стали являются прекрасным украшением эксклюзивных ножей мастерской Студия эксклюзивных ножей ручной работы FOMENKO KNIFES (Украина), который предлагает заказать и купить интернет-магазин https://knife.net.ua или заказать по тел. +380961711010

Рекомендуемые товары

Доставка и оплата

Доставка Новой Почтой

Скорость доставки в любое отделение Новой почты в Украине фиксируется оператором, но обычно не превышает 1-3 календарных дней.

Наличными

Оплата наличными при получении товара.

Наложенным платежом на Новой Почте (при себе необходимо иметь паспорт или водительское удостоверение).

Visa и MasterCard

Оплата заказа на карту Приват Банка.

Доставка товара возможна только после подтверждения платежа.

-300x300.png)

мисливський ніж/ПЕРО_2 мисливський ніж111-300x300.jpg)

/КЛОНДАЙК (шукач скарбів) н6іж ручної роботи майстра студії ножів Павла Гончаренка-300x300.png)

-300x300.png)

— середнє 2-300x300.jpg)

-600x600.png)

_заст-600x600.png)

9-300x300.jpg)

6-300x300.jpg)