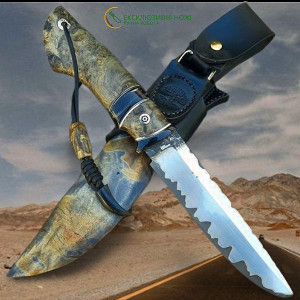

ДИКИЙ нож ручной работы мастера Fomenko Knifes. Сталь – ламинат кованый 66-68 HRC.

- Производитель: Майстерня ножів ручної роботи FOMENKO KNIFES

- Модель: ДИКИЙ - ніж ручної роботи Fomenko Knifes

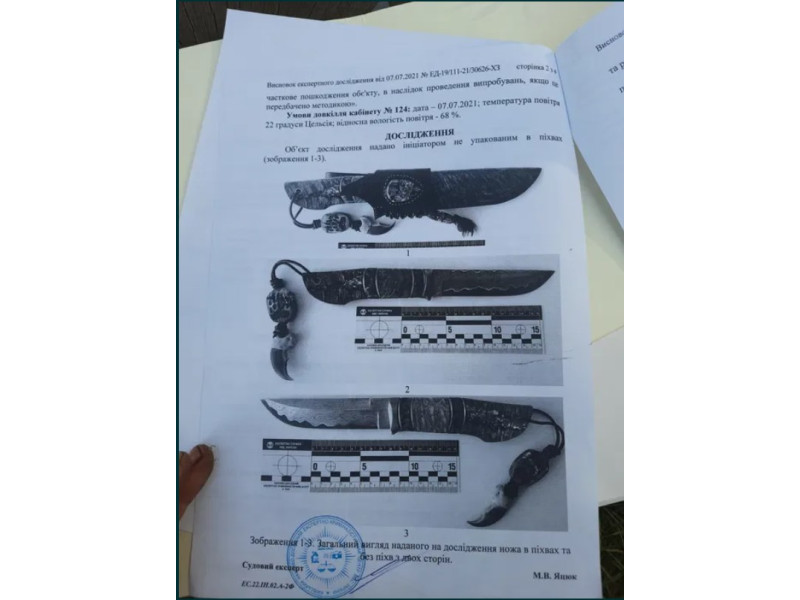

| Общая довжина клинка mm: | 278±05 мм |

| Материал лезвия | Клинок – сталь Ламинат от Serafim Hlubish ТЦО на 66-68 HRC – Ламинированная сталь, ламинат, ламинатная сталь – это названия композитного материала (стали), используемого для клинков ножей. Собственно термин «ламинат» происходит от латинского lamina (лист, пластина). |

| Твердость клинка (металл) | Закалка - 66-68 HRC |

| Материал ручки: | Больстер и тыльник титан, микарта, карбон. |

| Длина лезвия | 150±05 мм |

- Наличие: Есть в наличии

-

- Без НДС: 18000.00 грн.

Доступные варианты

Описание

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Нож: ДИКИЙ нож ручной работы мастера Fomenko Knifes. Сталь – ламинат кованый 66-68 HRC.

Тип ножа: Фиксированный клинок

Бренд: Студия эксклюзивных ножей ручной работы FOMENKO KNIFES

Марка стали: Клинок – сталь Ламинат от Serafim Hlubish ТЦО на 66-68 HRC – Ламинированная сталь, ламинат, ламинатная сталь – это названия композитного материала (стали), используемого для клинков ножей. Собственно термин «ламинат» происходит от латинского lamina (лист, пластина).

Стальной лист: Цельнолитый, сквозной монтаж на стяжку и смолу

Угол заточки лезвия: Заостренный на 32-33 градусов

Спуски: Прямые

Введение: 0.1-0.2 мм

Твердость лезвия: 66-68 HRC

Общая длина: 278 мм

Длина лезвия: 150 мм

Ширина лезвия: 20 мм

Толщина лезвия: 4.0 мм

Длина рукоятки: 128 мм

Толщина рукоятки: 20 мм

Шлифование лезвия: Финиш - продольный ручной сатин

Материал болестера (гарда) и тельника: Титан

Материал рукоятки: Больстер и тыльник титан, микарта, карбон.

Цвет рукоятки: Серый

Пропитка рукоятки:

Покрытие рукоятки: Шлифование

Отверстие для шнурка (под темляк): Есть

Темляк: Отсутствует.

Ножны: Итальянская натуральная телячья кожа чепрак растительного выделки и дубления 4.0 мм, обработанная апретурой для защиты от воды и пропитана защитными растворами, прошита вручную вощеной нитью. Ручное тиснение фактурита. Свободный подвес и подвес на пояс.

Модель: ДИКИЙ нож ручной работы мастера Fomenko Knifes. Сталь – ламинат кованый 66-68 HRC.

Номер модели: 063

Страна рождения: Украина

Ремесленник: Мастер Александр Фоменко (Fomenko Knifes), г. Чугуев (Chuhuyiv), Украина Студия эксклюзивных ножей ручной работы FOMENKO KNIFES

Лучшее использование: Многофункциональный: охота, рыболовство, разделение тушки, нарезка и т.д.

Состояние ножа: новый

Цена указана вместе с ножнами.

Нож заточен, не является холодным оружием.

Наши ножи очень острые, поэтому открывайте и используйте очень осторожно. Мы не несем ответственности за какие-либо травмы, связанные с использованием наших ножей.

Наша продукция предназначена для легального использования только ответственными покупателями. Мы не будем продавать наши продукты лицам младше 18 лет.

Наличие регулярно меняется, после подтверждения вашего заказа мы уведомим вас о наличии или когда товар будет готов. Товар может несколько отличаться от изображенного на фото.

Ламинат от Serafim Hlubish ТЦО

Ламинат от Serafim Hlubish ТЦО на 66-68 HRC - Ламинированная сталь, ламинат, ламинатная сталь – это названия композитного материала (стали), используемого для клинков ножей. Собственно термин «ламинат» происходит от латинского lamina (лист, пластина).

Стоить помнить, что при использовании ножа по назначению и бережном обращении, нож прослужит Вам очень и очень долго.

Купить ножи вы можете на нашем сайте knife.net.ua или связавшись с нами по телефону +380961711010

КАРБОН - РУКОЯТКИ НОЖЕЙ ИЗ ЭТОГО ПРЕМИАЛЬНОГО МАТЕРИАЛА

Одним из самых престижных и дорогих материалов для рукояток ножей помимо титана и дорогостоящих пород древесины, является разновидность углепластика, так называемый «карбон». Материал ценится за исключительную легкость, прочность и эстетическую красоту.

Карбон (от англ. carbon — углерод) — это полимерный материал с композитным составом, изготовленный из переплетенных нитей углеродного волокна (сarbon fibers). Эти нити изготавливаются с использованием эпоксидных смол. Средняя плотность материала от 1450 кг/м³ до 2000 кг/м³. Главным отличием карбона от других полимеров применяемых при изготовлении ножей является очень небольшой вес. Именно вес в совокупности с исключительной прочностью дает карбону преимущество перед другими материалами рукояток: полимером G10, микартой, пластиком FRN и т.д. При этом по удельным характеристикам прочности карбон превосходит конструкционные стали. Основными качествами карбона являются: высокая прочность на разрыв, стойкость к высоким температурам, агрессивным средам, незначительное расширение при нагреве, высокая электропроводимость. Также важной чертой карбона является его естественный, получаемый при производстве черный цвет, который придает ему благородный и элитарный внешний вид.

Основу материала составляют нити углеродистого волокна, средней толщиной 0,005-0,010 мм в диаметре. Углеродные волокна изготавливаются в результате сложного процесса термообработки. Основное волокно (полиакрил, вискоза) изначально подвергается окислению на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры (полимеры, макромолекулы которых попарно сшиты регулярными химическими связями). Затем происходит карбонизация (процесс обогащения нитей углеродом), который проходит при нагреве волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур (аллотропных модификаций углерода). Процесс термической обработки заканчивается графитизацией (образованием графита в материалах, в которых углерод содержится в растворенном состоянии или в виде карбидов), она проходит при температуре 1600-3000 °C, в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон, для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Углеродные ткани в свою очередь получают путем плетения нитей или лент. При производстве этих нитей за основу взят углеродный ровинг - жгут из тонких непрерывных нитей углеродного волокна толщиной от 3-х микрон, образованных атомами углерода. После переплетения они составляют каркас углепластика. Количество углеродного волокна в нити оценивается числом «К» — количеством тысяч элементарных углеродных волокон. Самое тонкое и самое дорогое углеродное волокно — 1К, наиболее распространенное углеродное волокно 3К, существуют также нити из углеродного волокна с К = 6, 12, 24, 48. Ткань, изготовленная из нитей, может иметь разнообразный рисунок плетения (ёлочка, рогожа, саржевое плетение и др.). Для придания ещё большей прочности ткани, нити углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью эпоксидных смол. Такая структура карбона дает возможность армировать волокно дополнительными элементами, упрочняющими его структуру и придающими ему разные цвета и фактуру поверхности. Этими материалами могут быть различные нити, блестки, полимерные материалы разных цветов.

Основными методами изготовления карбоновых пластин являются:

Прессование, при котором ткань выстилается в форму, предварительно смазанную так называемым антиадгезивом, предназначенным для уменьшения сцепления поверхностей друг с другом. Им может быть мыло, воск и т.д. Затем ткань пропитывается смолой, а ее излишки удаляются в вакууме (вакуум-формование) или под давлением. После полимеризации смолы изделие приобретает законченный вид.

Вакуумная инфузия, позволяет создавать ламинатный пакет наложением слоев ткани друг на друга и под слои подается вакуумное разряжение. Затем через клапан подается связующие вещество и под действием вакуума оно заполняет пустоты и пропитывает углеродную ткань.

Вакуумное формование, представляет собой склеивание слоев при высоких температурах и затем воздействие вакуумом для формирования объема изделия. Этот способ является одним из самых дешевых.

Метод намотки, который заключается в наматывании пропитанного ровинга на предварительно подготовленную форму. После намотки нужного числа слоев, форма с намотанной тканью помещается в нагревательную печь и полимеризуется.

Метод SMC/BMC заключается в помещении ткани в пресс-форму, нагретую до рабочей температуры. Пресс-форма смыкается, в результате чего под давлением материал растекается в полости формы и затвердевает. В конце цикла изделие извлекается из пресс-формы, и производится его окончательная механическая обработка и окраска.

Карбоновое волокно применяется в различных сферах. В частности, в авиа и ракетостроении, при производстве деталей корпуса автомобилей и мотоциклов, бытовой техники и высокотехнологичных исследовательских приборов. И уже порядка 20 лет карбон широко применяется в изготовлении рукояток ножей среднего и премиального сегмента. При этом на складных ножах карбон может быть как в виде накладок на стальные лайнеры, так и в виде единственного материала рукояти, закрепленного винтами через бонки.

Карбон, идущий на изготовление ножей, помимо своих основных прочностных характеристик, должен иметь еще и достаточно привлекательный внешний вид. Именно этот фактор увеличивает его стоимость, осложняя технологию производства и требуя самых качественных исходных материалов. Для проклейки слоёв используются самые дорогие и качественные смолы, и более дорогое оборудование, в частности химические реакторы (автоклавы). Кроме того, для повышения сцепления с рукой карбон подвергают пескоструйной обработке, что также увеличивает затраты на производство. Необходимо также помнить, что работа с карбоном требует обязательной защиты органов дыхания и специальных помещений с хорошей вентиляцией, и это также ведет к росту цены.

Цветовая палитра и текстура карбона, используемого на ножах, может быть разнообразной. Среди разновидностей карбона применяются:

Мозаичный карбон, который может быть как однотонным, так и разноцветным. Такой карбон применяется для радиусных проставок на ножах со сложными многосекционными рукоятками. В данном карбоне могут применяется несколько технологий окрашивания.

Мраморный карбон - представляет собой хаотичное сплетение карбоновых нитей, каждая из которых по-разному отражает свет, что дает ему возможность блестеть под разными углами обзора.

Карбон Lightning Strike («удар молнии») с медной нитью в виде сетки, вплетённой в углеткань по всему её объёму. Внешне аналогичный применяемому в фюзеляжах американских самолетов для защиты от ударов молний. Это тонкий карбон, толщиной 3,2 мм саржевого плетения. Обладает глубоким и ярким рисунком.

Как и любой дорогостоящий, и при этом сложный в изготовлении материал, карбон имеет ряд недостатков. При производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Для контроля качества изделий могут применяться ультразвуковая дефектоскопия, рентгеновская и оптическая голография, а также акустический контроль. Без них производитель работает «наощупь» и может не заметить скрытых дефектов. Другим серьёзным недостатком углепластиков является их низкая стойкость по отношению к ударным нагрузкам. Также необходимо помнить, что со временем карбон выцветает и может существенно терять свое главное преимущество – привлекательный внешний вид. Однако несмотря на эти недостатки карбон по праву является премиальным материалом для лучших ножей.

Материалы рукояток современных ножей

С деревянными, металическими, пробковыми, берестяными рукоятками, а также с рукоятками из рога, кожи или кости более-менее все понятно. Их положительные стороны и недостатки известны. А вот, что такое рукоять из G-10, GRN, Kraton, Zytel, Micarta и прочего? Давайте разберемся. В настоящем обзоре мы перечислим современные синтетические материалы, широко используемые ведущими ножевыми компаниями в производстве рукоятей клинков.

Общее, что объединяет современные рукоятки - это их высокая влагостойкость, износостойкость, прочность, надежная ухватистость и тактильные ощущения(просто приятно держать в руке). Выигрывая в потребительских и механических свойствах, могут имитировать природные материалы.

Carbon (Carbon Fiber) - ламинат, состоящий из тонкоплетеного углеволокна, пропитанного эпоксидной смолой и полимеризированный под давлением. Карбон или углепластик представляет собой сверхпрочный «космический» материал, который позволяет значительно снижать массу ножа, за счет уменьшения металлический элементов ножа (рамы рукояти, лайнеров). После полимеризации Карбон приобретает необычный и узнаваемый внешний вид. Используется только в производстве рукояток складных ножей. Самый прочный и самый дорогой материал для рукоятей из выше перечисленных.

Micarta – ламинат, состоящий из пористого природного материала (х/б ткань, лён, бумага), пропитанного различными полимерными эпоксидными и фенолосодержащими смолами и полимеризированный под давлением. В промышленности РФ этот материал известен под именами текстолит и гетинакса. Микартой можно имитировать дорогую древесину, слоновую кость и, добавляя различные красители, создавать из нее бесконечные цветовые вариации рукояток. Микарта отлично выдерживает большие нагрузки, при этом менее прочна на разрыв по сравнению с G-10 и Карбон Фиброй.

G-10 - ламинат, состоящий из стеклоткани, пропитанной эпоксидной смолой и полимеризированный под давлением. Материал прочнее Микарты. Также возможно придание любого цветового решения, но при массовом производстве чаще встречается в черном цвете. Может обрабатываться от зеркального до текстурированного состояния. Используется в производстве рукояток складных ножей.

FRN или GFN - полимер нейлона, армированный стекловолокном, то есть термопластик. Это недорогой материал, используемый в массовом поточном производства рукоятей. Он часто встречается у ведущих производителей ножей (SOG, Spyderco, CRKT и др.). Рукоятки ножей, изготовленные из FRN или GFN, очень прочны. Эти материалы более гибкие и менее твердые чем G-10, но при этом обладают отличной стойкостью к ударным нагрузкам(практически не колются).

Zytel - термопластик на основе полимеров нейлона, армированных измельченным стекловолокном. Отличает высокая прочность, жёсткость и износостойкость. Zytel невосприимчив к внешним воздействиям, легко формуется в любые формы. Несколько скользоват, но при правильной обработке (текстурировании) рукоятки этот недостаток исчезает, обеспечивая отличное сцепление с ладонью.

Grivory - аналог термопластика Zytel. Более стойкий к ударным нагрузкам и менее восприимчив к высоким температурам.

Кратон (Kraton) и Сантопрен - смесь эластомеров с добавлением специальных присадок, продукт химического синтеза, заменитель резины. По сравнению с резиной обладает более высокой теплостойкостью, прочностью и износостойкостью. Для рукояток из Кратон’а характерно отсутствие какого-либо скольжения в зажатой руке при любых условиях использования ножа. При этом нож как бы "прилипает" к ладони. Используется в ножах с фиксированным клинком.

Полиамид и другие термопласмассы, - старейший материал, используемый в производстве рукояток ножей, является на сегодняшний день самым износостойким. Используя метод литья под давлением, полиамиду можно придать самые замысловатые формы.

Полипропилен (Polypropylene) - это, недорогой в производстве, твёрдый и прочный пластик. Для рукояток из полипропилена характерна высокая стойкость к механическим повреждениям, растрескиванию и высоким температурам.

ЧТО ТАКОЕ MICARTA И G10, И ЧЕМ ЭТИ КОМПОЗИТНЫЕ МАТЕРИАЛЫ МЕЖДУ СЕБЯ ОТЛИЧАЮТСЯ

Уже десятки лет композитные материалы Micarta и G10 являются бесспорными лидерами ножевой индустрии, в частности для производства рукояток разной сложности. Материалы выделяются своей доступностью, легкостью производства и обработки, а также высокой прочностью, износостойкостью и неприхотливостью в обслуживании. Оба материала композитны, в их основе лежит полимерная смола, которая дополняется слоями плененной ткани разного типа.

Микарта-G10-Композитные материалы-фото-2

Материал Micarta – это электроизоляционный материал, состоящий из полимерной пленки (на основе крезолоальдегидной, фенолоальдегидной, ксиленолоальдегидной смолы, или смолы из смеси фенольного сырья). Он склеен с помощью различных электроизоляционных бумаг, ткани (в основном льна натурального или искусственного происхождения) или других материалов схожей структуры, также встречаются варианты из стекловолокна и углеродного волокна. Цвет материала зависит от смолы и тканевого основания, используемого при склейке. Micarta относительно мягкий материал и нуждается в тщательной ручной обработке. Поэтому ее применяют в производстве рукояток для более дорогих ножей.

Микарта зарегистрирована как товарный знак американской компании Industrial Laminates/Norplex, Inc. (Norplex-Micarta). Ее отечественным аналогом можно рассматривать материал под названием "Гетинакс", преимущественно используемый как основа для печатных плат. Материал также имеет листовую прессованную структуру, состоящую из бумажной основе с добавлением пропитки из фенолоальдегидной или эпоксидной смолы.

Микарта на льняной основе имеет более привлекательный оптический эффект при шлифовании волокон. После завершения шлифовки поверхность можно полировать или пескоструйную обработку. В первом варианте, поверхность материала получится гладкой, шелковистой, теплой и приятной на ощупь. А во втором, материал становится шершавым и имеет матовый оттенок, кроме того, надежно держится в руке, не скользит.

Основные характеристики Micarta:

- повышенная водостойкость;

- отличная выдержка температурных перепадов;

- прочность к механической обработке;

- плотная структура, не поглощающая запахи;

- микрорельеф материала не скользит в руке даже при влажной поверхности;

- плотное прилегание к лезвию, которое совсем не оставляет промежутков и не дает остаткам продуктов и вредным микроорганизмам накапливаться.

Материал G10 – это легкий, жесткий и достаточно жесткий композитный материал с текстурированной поверхностью, который преимущественно используется при изготовлении рукояток как складных карманных ножей, так и ножей с фиксированным клинком. Данный материал создается путем укладки нескольких слоев стекловолокна, тщательно пропитанных эпоксидной смолой, в специальный вакуумный пресс, где под влиянием сжатия и тепла смола окончательно затвердевает, сохраняя структуру стеклоткани.

Для материала G10 характерна хорошая ударостойкость, износостойкость, влагостойкость, а также простота в обработке и обслуживании. Материал можно окрасить в разные цвета, в том числе слоями. Поверхность G10 также может полировать до глянцевого состояния, либо иметь шероховатую противоскользящую структуру, под влиянием шлифовального станка, либо пескоструйной обработки.

Ключевые особенности G10:

- высокая стабильность базовых свойств при колебаниях температуры;

- выдерживает высокие ударные погрузки, погрузку на сжатие и растяжение;

- высокая общая гидрофобность и стойкость к воздействию химикатов;

- относительно мало весит по отношению к общей прочности и плотности;

- низкая электропроводность;

- может принимать различные формы.

Композитные материалы G10 и Micarta имеют практически аналогичный состав и внешнее сходство. В то же время, материал G10 обладает более высокой огнеупорностью, хотя и не является негорючим материалом, имеет более высокую прочность на сжатие, изгиб, удар и разрыв, а также более простой и бюджетный в производстве. При этом G10 уступает в плане "цепкости" во влажных условиях, а также, тактильно, чувствуется менее "натуральной".

Качественные и оригинальные накладки из стали отличным украшением эксклюзивных и неповторимых ножей мастерской Студия эксклюзивных ножей ручной работы FOMENKO KNIFES (Украина), который предлагает заказать и купить интернет-магазин https://knife.net.ua

Рекомендуемые товары

Доставка и оплата

Доставка Новой Почтой

Скорость доставки в любое отделение Новой почты в Украине фиксируется оператором, но обычно не превышает 1-3 календарных дней.

Наличными

Оплата наличными при получении товара.

Наложенным платежом на Новой Почте (при себе необходимо иметь паспорт или водительское удостоверение).

Visa и MasterCard

Оплата заказа на карту Приват Банка.

Доставка товара возможна только после подтверждения платежа.

-300x300.png)

мисливський ніж/ПЕРО_2 мисливський ніж111-300x300.jpg)

/КЛОНДАЙК (шукач скарбів) н6іж ручної роботи майстра студії ножів Павла Гончаренка-300x300.png)

-300x300.png)

— середнє 2-300x300.jpg)

-600x600.png)

_заст-600x600.png)

9-300x300.jpg)

6-300x300.jpg)