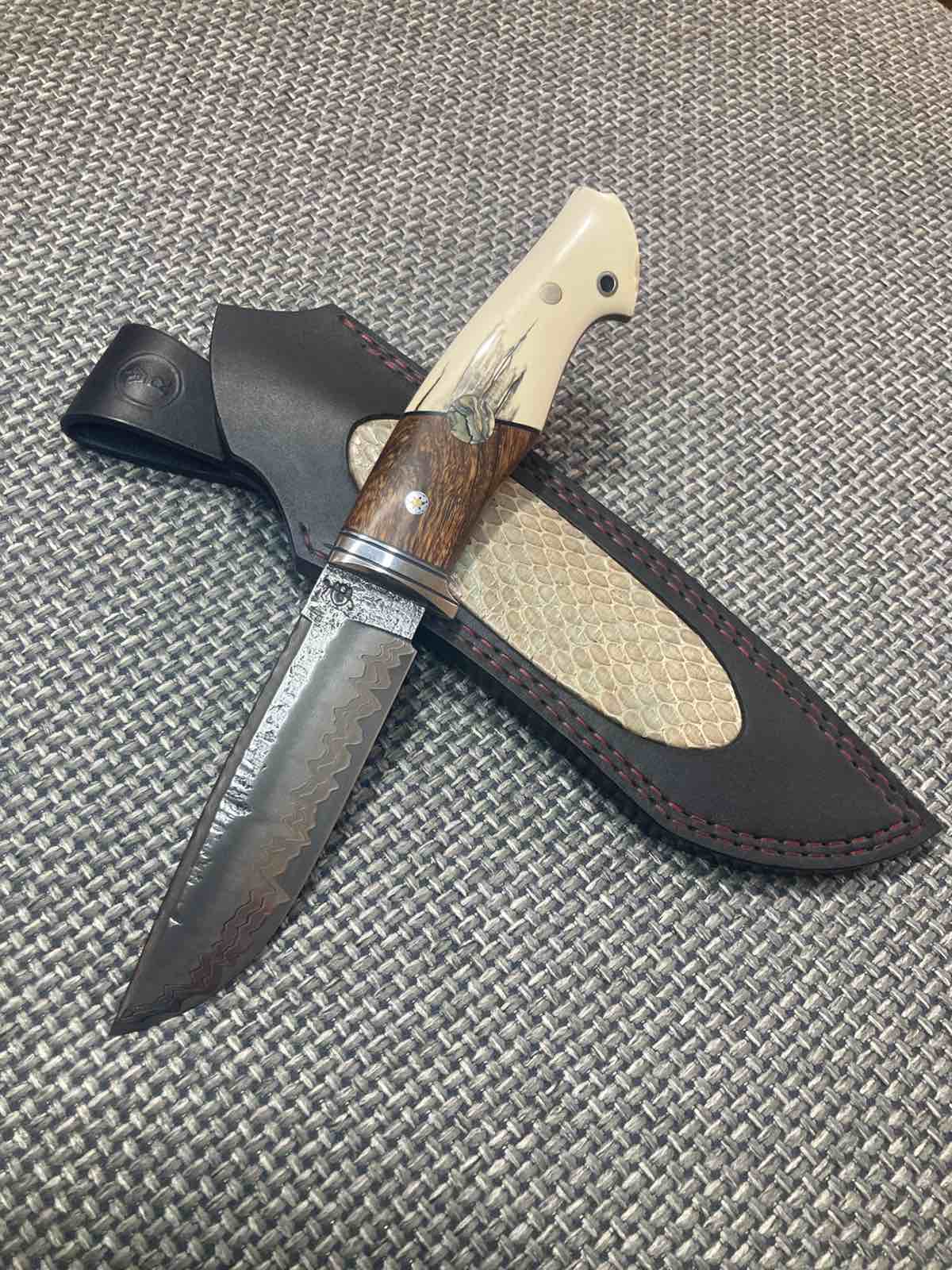

ФАВОРИТ ніж ручної роботи Олександра Репи, купити замовити в Україні, сталь - Ді-102 МП в обкладинках багатошарового ламінату через нікель, 66-67 HRC

- Виробник: Майстерня ножів ручної роботи ОЛЕКСАНДРА РЕПИ

- Модель: ФАВОРИТ - ніж ручної роботи майстра Олександра Репи

| Загальна довжина клинка mm: | 260±05 мм |

| Матеріал леза | Клинок - порошкова сталь - Ді-102 МП в обкладинках багатошарового ламінату через нікель. Сталь інструментальна швидкорізальна - для обробки високоміцних нержавіючих та жароміцних сталей та сплавів в умовах підвищеного розігріву різальної кромки: зуборізний інструмент, фрези, фасонні різці, зенкери, мітчики |

| Твердість клинка (метал): | Твердість ріжучої кромки 66-67 HRC |

| Матеріал руків'я: | Больстер нержавіюча сталь, фібра вулканізована, Айронвуд , стабілізована кора бивня мамонта, зуб мамонта, G -10, піни мозаїчні, темлячна трубка титан |

| Довжина леза | 130±05 мм |

- Наявність: Під замовлення

Доступні варіанти

Опис

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Назва ножа: ФАВОРИТ ніж ручної роботи Олександра Репи, купити замовити в Україні, сталь - Ді-102 МП в обкладинках багатошарового ламінату через нікель, 66-67 HRC

Тип ножа: Фіксований клинок

Бренд: Майстерня ножів ручної роботи ОЛЕКСАНДРА РЕПИ

Кут заточення леза: Загострений на 35 градусів

Спуски: Прямі

Твердість леза: Твердість ріжучої кромки 67-68 HRC

Загальна довжина: 260 мм

Довжина леза: 130 мм

Ширина леза: 35 мм

Товщина леза: 4.0 мм

Товщина руків'я: 25 мм

Шліфування леза: Фініш - ламінування

Матеріал больстера (гарда) та тильника: Нержавіюча сталь

Руків'я: Больстер нержавіюча сталь, фібра вулканізована, Айронвуд , стабілізована кора бивня мамонта, зуб мамонта, G -10, піни мозаїчні, темлячна трубка титан

Темляк: Відсутній

Просочення руків'я: Є

Покриття руків'я: шліфування і полірування

Отвір для шнурка (під темляк): Є

Номер моделі: 003

Країна народження: Україна

Ремісник: Майстер Олександра Репи, м. Переяслав, Україна Майстерня ножів ручної роботи ОЛЕКСАНДРА РЕПИ

Найкраще використання: Полювання, рибальство, туризм, домашнє господарство, поділ тушки, нарізка

Заточений ніж – не є холодною зброєю.

Наші ножі дуже гострі, тому відкривайте та використовуйте дуже обережно. Ми не несемо відповідальності за травми, пов'язані з використанням наших ножів.

Наша продукція призначена для легального використання лише відповідальними покупцями. Ми не продаватимемо наші продукти особам молодше 18 років.

Наявність регулярно змінюється після підтвердження вашого замовлення ми повідомимо вас про наявність або коли товар буде готовий. Товар може дещо відрізнятись від зображеного на фото.

ДІ102-МП (Р9М4К8-МП)

Характеристики сталі Р9М4К8

| Класифікація | Сталь інструментальна швидкорізальна |

| Застосування | Для виготовлення інструменту, що використовується при обробці високоміцних нержавіючих та жароміцних сталей, сплавів та покращених легованих сталей в умовах підвищеного розігріву ріжучої кромки (зуборізного інструменту, фрез, фасонних різців, зенкерів, мітчиків). для обробки високоміцних нержавіючих та жароміцних сталей та сплавів в умовах підвищеного розігріву різальної кромки: зуборізний інструмент, фрези, фасонні різці, зенкери, мітчики |

Сталь має підвищену схильність до обезуглерожування, знижену в'язкість, підвищений опір зносу, знижену шліфування.

Хімічний склад Р9М4К8 (ДІ102-МП)

Масова частка елементів сталі Р9М4К8 згідно з ГОСТ 19265-73

| C (Вуглець) |

Si (Кремній) |

Mn (Марганець) |

P (Фосфор) |

S (Сірка) |

Cr (Хром) |

Mo (Молібден) |

Ni (Нікель) |

V (Ванадій) |

Cu (мідь) |

W (Вольфрам) |

Co (Кобальт) |

Fe (Залізо) |

| 0,9 - 1 | 0,2 - 0,5 | 0,2 - 0,5 | <0,03 | <0,03 | 3,8 - 4,4 | < 1 | < 0,6 | 2,3 - 2,699 | < 0,25 | 9 - 10 | 5 - 5,999 | інше |

Механічні властивості сталі Р9М4К8 (ДІ102-МП)

Механічні властивості після відпалу при підвищених температурах

| Температура випробування, °С | Межа плинності, σ 0,2 , МПа | Тимчасовий опір розриву, σ в , МПа | Відносне подовження при розриві, δ 5 % | Відносне звуження, ψ, % | Межа плинності при стисканні, σ сж , МПа | Межа міцності при крученні, J до , МПа | Ударна в'язкість KCU при 20°С, Дж/см 2 | Твердість, НВ |

| 200 | 500 | 870 | 10 | 11 | 1100 | 570 | - | 258 |

| 400 | 470 | 770 | 12 | 11 | 950 | 500 | - | 240 |

| 600 | 330 | 620 | 28 | 48 | 730 | 340 | - | 165 |

| 800 | 130 | 270 | 55 | 60 | 130 | 120 | - | 38 |

| 1000 | 110 | 130 | 57 | 50 | 100 | 60 | 140 | 26 |

| 1100 | - | - | - | - | - | - | 140 | - |

| 1200 | 40 | 40 | 8 | 15 | 70 | 40 | 35 | 5 |

Механічні властивості у термообробленому стані при підвищених температурах

| Температура випробування, °С | Межа міцності при вигині, σ изг, МПа | Твердість за Віккерсом, HV | Твердість, HRC ∂ |

| 200 | 3730 | 868 | 65 |

| 400 | 3960 | 833 | 64 |

| 500 | 2600 | 769 | 62 |

| 550 | 2500 | 740 | 61 |

| 600 | 2400 | 698 | 59 |

| 650 | 2320 | 565 | 54 |

Твердість та ударна в'язкість в залежності від температури відпустки

| Температура відпустки, °С | Твердість, HRC ∂ | Ударна в'язкість KCU при 20°С, Дж/см 2 |

| Загартування при 1280 ° С, олія. Відпустка триразова по 1 годині | ||

| 500 | 68 | - |

| 540 | 69 | - |

| 580 | 67 | - |

| 620 | 63 | - |

| 660 | 56 | - |

| Загартування при 1220 °С, олія | ||

| 520 | - | 18 |

| 540 | - | 19 |

| 560 | - | 21 |

| 580 | - | 20 |

Властивості за стандартом ГОСТ 19265-73

| Стан | Твердість, НВ (HRC) | Діаметр відбитка, мм |

| Після відпалу | < 269 | > 3,7 |

| На вимогу | < 255 | > 3,8 |

| Після гарту з відпусткою* | > (63) | - |

Фізичні властивості Р9М4К8 (ДІ102-МП)

| Температура, °С | Модуль пружності, Е, МПа | Коефіцієнт теплопровідності, Вт/м·°С | Питомий електроопір, Ом · м |

| 20 | 2,29 | - | - |

| 100 | - | 25 | - |

| 200 | - | 27 | - |

| 300 | - | 28 | - |

| 400 | - | 29 | - |

| 500 | - | 30 | - |

| 600 | - | 31 | - |

| 700 | - | 32 | - |

| 800 | - | - | - |

| 900 | - | 32 | - |

Властивості за стандартом ГОСТ 19265-73

Технологічні властивості марки Р9М4К8 (ДІ102-МП)

| Термообробка | Стан постачання |

| Температура кування | Початок за 1180 °С, кінець при 880 °С. Охолодження у колодязях при 750-800 °С |

| Твердість матеріалу | HB 10 -1 = 285 МПа |

| Температура критичних точок | Ac 1 = 800, Ac 3 (Ac m ) = 840, Ar 3 (Arc m ) = 790, Ar 1 = 750 |

Властивості за стандартом ГОСТ 19265-73

Червоностійкість

| Температура, °С | Час, годинник | Твердість, HRC ∂ |

| 630 | 4 | 59 |

| США | Німеччина | Японія | Франція | Англія | Італія | Швеція | Болгарія | Угорщина | Польща |

| ASTM/AISI | DIN,WNr | JIS | AFNOR | BS | UNI | SS | BDS | MSZ | PN |

| T11348 | S10-4-3-10 | SKH57 | HS10-4-3-10 | BT42 | HS10-4-3-10 | 2736 | R9M4K8 | R14 | SK10V |

Вулканізована фібра

Вулканізована фібра є композитним матеріалом з целюлози (волокна бавовни та целюлози). Ця назва запозичена з процесу вулканізації природного каучука з метою отримання ебоніту, який на перший погляд є дуже подібним до процесу виробництва вулканізованої фібри. При виробництві вулканізованої фібри стрічки з волокон бавовни та/або целюлози протягуються через пергаментуючу ванну з розчином хлориду цинку або сірчаної кислоти, в результаті чого волокна злегка розчиняються. Після цього рідина витискається, в результаті чого окремі волокна та стрічки з'єднуються одна з одною без будь-яких в'яжуючих засобів.

Завдяки високій міцності та стабільності і одночасно низькій вазі та добрій еластичності вулканізована фібра використовується сьогодні не тільки для штампованих деталей, прокладок, основ для ламінатів та інших промислових продуктів, але й в якості основи для шліфувальних кругів, так званих шліфувальних кругів з вулканізованих дисків або навіть коротких фібрових кругів. Для цього як правило використовуються основи товщиною між 0,38 та 0,84 мм.

Вулканізована фібра може протягом довгого часу витримувати високі температури до 110° C. Тому при роботі з фібровими кругами необхідно уникати високого тиску та шліфування на місці, так як це може призвести до виникнення бульбашок та обпалювання круга, я значить і виривання зерна.

Целюлоза, що складає основу вулканізованої фібри, є гігроскопічною, тобто вона може вбирати вологу з навколишнього середовища і віддавати її, в результаті чого змінюється об'єм волокон. В фібрових кругах, що піддаються впливу надто високої чи надто низької вологості повітря цей ефект веде до скручування кругів. Тому рекомендується зберігання кругів при середній вологості повітря (відносна вологість повітря прибл. 45-65%).

Вулканізована фібра використовується Klingspor в якості основи для фібрових кругів. Тут Klingspor пропонує широкий асортимент продуктів для різних видів застосування.

Ironwood - iron wood - handmade knives

У природі залізне дерево зустрічається вкрай рідко, тому займає почесне місце в Червону книгу. Однак за своїми властивостями кожне залізне дерево не поступається щільності чавуну. Його кора витримує обстріл з вогнепальної зброї, але при цьому безнадійно тоне у воді. Варто відзначити, що це не окремий клас дерев, а ціла група, зібрана з різних порід. Вона включає в себе кілька десятків видів рослин з незвично щільною деревиною. Їх можна зустріти на кожному з континентів. Більш того, сировину використовують як в промисловій індустрії, так і в лікувальній практиці.

Що особливого в цих деревах?

Неозброєним оком розпізнати «кам’яну» породу багаторічної рослини досить складно. Особливо якщо вони знаходяться на межі зникнення. Проте їх характеризують такі особливості:

- вік таких довгожителів не менше 2-х сотень років;

- деревне волокно стійке до корозійних процесів і не псується під впливом сильних кислот;

- в корі міститься багато дубильних речовин, які захищають своїх «господарів» від всіляких паразитів, а також від грибка гнилі;

- колода обов’язково піде під воду, оскільки щільність деревини становить 1 т / м³ з урахуванням вологості 12%, з цієї причини такі породи ростуть досить повільно;

- висота кожного перевищує 25 метрів, а обхват стовбура сягає понад 200 см.

Всі ці властивості необхідні залізного дерева, щоб виживати в найсуворіших кліматичних умовах. Різкі перепади температури в Росії, африканська посуха або вологий європейський клімат не зможуть зашкодити цьому феномену природи. Такі різновиди дерев прекрасно адаптуються в будь-який несприятливій обстановці. Для цього вони оснащені чималою кількістю пристосувань, починаючи від унікальної будови стовбура / коренів і закінчуючи хімічним складом кори. У зв’язку з цим їх широко використовують у виробництві:

- меблів;

- будівельних конструкцій;

- автомобілів;

- косметичних засобів;

- елементів декору;

- підводної техніки.

До появи цієї технології зуби і кістки мамонта для виготовлення сувенірів використовувалися рідко, тому що не мали достатньої міцності через велику кількість тріщин і розшарування всередині. Крім цього, високу твердість має зубна емаль, яка при обробці швидко призводить до непридатності пили. Стабілізований виріб набагато простіше піддавати подальшій обробці. Зуб мамонта став особливо популярним при виготовленні рукояток ножів. Він виглядає незвичайно, привабливо, а якщо додати барвник, можна створити унікальний візерунок, здатний надати навіть такій рідкісній речі особливої індивідуальності.

МАТЕРІАЛ РУКІВ'Я - ЗУБ МАМОНТА

Зуб мамонта - це рідкісна сировина, що застосовується для виготовлення декоративних предметів, наприклад, рукоятей ножів, накладок на ручки пістолетів, ювелірних прикрас. Це унікальний природний елемент, добути який вдається нечасто, тому його вартість є досить високою.

Сьогодні зуб мамонта після певної обробки (стабілізації) широко застосовується майстрами кнайфмейкерами. Стабілізація – це процес полімеризації матеріалу під вакуумом з використанням жиророзчинних барвників або без них, при цьому матеріал просочується полімерними речовинами наскрізь.

МАТЕРІАЛ РУКОЯТИ ЗУБ МАМОНТУ

Зуб мамонта – виробний матеріал тваринного походження. Його винятковою особливістю є той факт, що його джерелом є вимерлі звірі – мамонти. Палеонтологами було встановлено, що вони жили на Землі близько 10 тисячоліть тому, і їхня кількість була дуже велика. Зуби у мамонтів були не постійними і змінювалися приблизно чотири рази протягом життя. Зуби, що випали, які сучасні вчені знаходять під час розкопок, і стають основою для декоративних елементів, серед яких є і рукояті ножів.

Через тривале перебування в грунті матеріал набув дуже нестабільної структури – емаль отримала кам'яну твердість, а дентин, навпаки, став пухким. Але сучасні технології стабілізації матеріалів допомогли перетворити зуби мамонта на чудову основу для створення розкішних рукояток ножів. Полімерний композит забезпечує виробам стійкість до корозії та вологи, а природна основа дає унікальну текстуру та вигадливий візерунок.

Особливості матеріалу

Для створення різноманітних виробів використовують корінні зуби мамонта. Зовні вони схожі на зуби слона, проте набагато більше мають інший відтінок. З урахуванням історичної цінності та рідкості бивень мамонта цінується особливо високо, оскільки ця тварина вимерла задовго до нашої ери. Бивні доісторичних гігантів можна зустріти не тільки в палеонтологічних музеях, а й на прилавках ювелірних магазинів, їх застосовують для прикраси інтер'єру, використовують для створення різноманітних декоративних елементів - зрозуміло, не в первозданному вигляді, а в обробленому.

Вік матеріалу, за даними вчених, становить 10-40 тисяч років. Як жили мамонти, сьогодні вивчено не до кінця. Проте знайдені вченими останки цих гігантів, їхні кістки, зуби, навіть цілі туші дозволили вченим серйозно просунутися у цій галузі досліджень. Наявні дані дозволили дізнатися, який був у ссавців зовнішній вигляд, чим вони харчувалися, в яких кліматичних умовах жили, які мали особливості поведінки (наприклад, вели вони стадне або одиночне існування).

Мамонт харчувався практично тим самим, чим і сучасний слон: його раціон складала рослинна їжа. У світі тварина могла б харчуватися хвойними рослинами. Вони воліли грубий корм, який легко пережовували своїми сильними щелепами і зубами, схожими на великі пластини. Цікавою особливістю організму мамонта було те, що в міру зношування старого зуба виростав новий, який зміщував колишній і займав його місце. Таким чином, тварина могла змінити зуби кілька разів за життя. Цілком усі зуби змінювалися приблизно в десятирічний проміжок, а середня тривалість життя мамонта була 40 років. Інакше кажучи, одна тварина могла пережити в середньому чотири повні зміни корінних зубів. Саме завдяки цій особливості люди часто знаходять окремі зношені мамонтові зуби, але не зустрічають інших його слідів.

Зовнішній вигляд

Якщо розглянути зуб мамонта, то можна побачити неоднорідну поверхню з ребристими краями. Кістка, емаль та м'яка тканина в даному випадку чергуються. Матеріал має досить складну структуру:

Основою його є дентин.

Шар дентину покритий захисною емаллю.

Варто відзначити, що у мамонта було всього 4 корінні зуби та 2 бивні, які виступали назовні і служили в основному для самооборони.

Після спеціальної обробки корінний зуб можна використовуватиме виготовлення різноманітних прикрас виробів. Щільність матеріалу дуже висока і нагадує камінь. Для того, щоб обробити такий виріб, майстру потрібно витратити чимало сил і часу.

Стабілізація сировини

Щоб зуб та бивень у процесі використання та виготовлення з нього виробу не зруйнувався, застосовують технологію стабілізації. Це відповідальний етап обробки, у якому застосовуються такі технології:

Поліконденсація.

Вакуумна обробка.

Нанесення спеціальних барвників.

Всі порожнечі зуба наповнюються полімерною речовиною, за рахунок якої основа набуває надійного захисту від кліматичних впливів. Такий виріб не деформується, на ньому не з'являються тріщини, він стає здатним витримувати високу температуру. Зовнішній вигляд матеріалу також змінюється, стає більш привабливим та неповторним.

ЩО ТАКЕ MICARTA І G10, І ЧИМ ЦІ КОМПОЗИТНІ МАТЕРІАЛИ МІЖ СЕБОЮ ВІДРІЗНЯЮТЬСЯ

Вже десятки років композитні матеріали Micarta та G10 є безперечними лідерами у ножовій індустрії, зокрема для виробництва рукояток різної складності. Матеріали виділяються своєю доступністю, легкістю виробництва та обробки, а також високою міцністю, зносостійкістю та невибагливістю в обслуговуванні. Обидва матеріали є композитними, в їх основі лежить полімерна смола, яка доповнюється шарами полоненої тканини різного типу.

Micarta-G10-Сomposite-materials-photo-2

Матеріал Micarta - це електроізоляційний матеріал, що складається з полімерної плівки (на основі крезолоальдегідної, фенолоальдегідної, ксиленолоальдегідної смоли, або смоли із суміші фенольної сировини). Він склеєний за допомогою різних електроізоляційних паперів, тканини (в основному льону натурального або штучного походження), або інших матеріалів схожої структури, також зустрічаються варіанти зі скловолокна та вуглецевого волокна. Колір матеріалу залежить від смоли та тканинної основи, що використовується при склейці. Micarta відносно м'який матеріал і потребує ретельної ручної обробки. Тому її застосовують у виробництві рукояток для дорожчих ножів.

Мікарту зареєстровано як товарний знак американської компанії Industrial Laminates / Norplex, Inc. (Norplex-Micarta). Її вітчизняним аналогом можна розглядати матеріал під назвою "Гетінакс", який переважно використовується як основа для друкованих плат. Матеріал також має листкову пресовану структуру, яка складається з паперової основі з додаванням просочення з фенолоальдегідної або епоксидної смоли.

Мікарта на лляній основі має більш привабливий оптичний ефект під час шліфування волокон. Після завершення шліфування поверхню можна полірувати або піскоструминну обробку. У першому варіанті, поверхня матеріалу вийде гладкою, шовковистою, теплою і приємною на дотик. А в другому, матеріал стає шорстким і має матовий відтінок, крім того, надійно тримається в руці, не ковзає.

Основні характеристики Micarta:

- підвищена водостійкість;

- відмінна витримка температурних перепадів;

- міцність до механічної обробки;

- щільна структура, яка не поглинає запахи;

- мікрорельєф матеріалу не ковзає в руці навіть за умов вологої поверхні;

- щільне прилягання до леза, яке зовсім не залишає проміжків і не дає залишкам продуктів і шкідливим мікроорганізмам накопичуватися.

Матеріал G10 - це легкий, твердий і досить жорсткий композитний матеріал з текстурованою поверхнею, який переважно використовується при виготовленні рукояток як складних ножів кишенькових, так і ножів з фіксованим клинком. Даний матеріал створюється шляхом укладання декількох шарів скловолокна, ретельно просочених епоксидною смолою, у спеціальний вакуумний прес, де, під впливом стиснення та тепла, смола остаточно твердне, зберігаючи структуру склотканини.

Для матеріалу G10 характерна хороша стійкість до ударів, зносостійкість, вологостійкість, а також простота в обробці та обслуговуванні. Матеріал можна пофарбувати у різні кольори, у тому числі шарами. Поверхня G10 також може полірувати до глянсового стану, або мати шорстку протиковзну структуру, під впливом шліфувального верстата, або піскоструминної обробки.

Ключові особливості G10:

- висока стабільність базових властивостей при коливаннях температури;

- витримує високі ударні навантаження, навантаження на стиск та розтяг;

- висока загальна гідрофобність та стійкість до впливу хімікатів;

- відносно мало важить, по відношенню до загальної міцності та щільності;

- низька електропровідність;

- може набувати різних форм.

Композитні матеріали G10 та Micarta мають практично аналогічний склад та зовнішню схожість. У той же час, матеріал G10 має більш високу вогнетривкість, хоча і не є негорючим матеріалом, має більш високу міцність на стиск, вигин, удар і розрив, а також більш простий і бюджетний у виробництві. При цьому G10 поступається в плані "чіпкості" у вологих умовах, а також, тактильно, відчувається менш "натуральною".

Рекомендовані товари

Доставка і оплата

Доставка і оплата

Доставка Новою Поштою

Швидкість доставки в будь-яке відділення Нової пошти в Україні фіксується оператором, але зазвичай не перевищує 1-3 календарних днів.

Готівкою

Оплата готівкою при отриманні товару.

Післяплатою на Новій Пошті (при собі необхідно мати паспорт або водійське посвідчення).

Visa и MasterCard

Оплата замовлення на карту Приват Банку.

Доставка товару можлива тільки після підтвердження платежу.

-600x600.png)