ЧОРНИЙ СКОРПІОН ІІ авторський ніж ручної роботи Павла Гончаренка, сталь - К110™ в ламінаті n690, 61 HRC, купити замовити в Україні

- Виробник: Майстерня ножів ручної роботи Павла Гончаренка

- Модель: ЧОРНИЙ СКОРПІОН ІІ - ніж ручної роботи майстра Павла Гончаренк

| Загальна довжина клинка mm: | 285 мм |

| Матеріал леза | Клинок зі сталі к110 (твердість 61), в ламінаті з нержавіючої сталі n690 через латунь і мідь - К110 від Böhler від австрійського виробника |

| Твердість клинка (метал): | Твердість ріжучої кромки 61 HRC |

| Матеріал руків'я: | Карбон із золотою поталлю, латунь, бурштин в акрилі з рослиною люфа, стабілізований зуб мамонта і стабілізований кап клену, мозаічні піни |

| Довжина леза | 150 мм |

- Наявність: Під замовлення

Доступні варіанти

Опис

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Назва ножа: ЧОРНИЙ СКОРПІОН ІІ авторський ніж ручної роботи Павла Гончаренка, сталь - К110™ в ламінаті n690, 61 HRC, купити замовити в Україні

Тип ножа: Фіксований клинок

Бренд: Майстерня ножів ручної роботи Павла Гончаренка

Кут заточення леза: Загострений на 35 градусів

Спуски: Прямі

Твердість леза: Твердість ріжучої кромки 61 HRC

Загальна довжина: 285 мм

Довжина леза: 150 мм

Ширина леза: 33 мм

Товщина леза: 4.0 мм

Товщина руків'я: 33 мм

Шліфування леза: Фініш - полірування в люстерко

Матеріал больстера (гарда) та тильника: Карбон із золотою поталлю

Руків'я: Карбон із золотою поталлю, латунь, бурштин в акрилі з рослиною люфа, стабілізований зуб мамонта і стабілізований кап клену, мозаічні піни

Темляк: Темляк зі шкіряного шнура 3мм, бусини - сувіль берези і бурштин

Просочення руків'я: Відсутнє

Покриття руків'я: Полірування

Отвір для шнурка (під темляк): Є

Стан ножа: Новий

Ціна: Вказана разом із піхвами.

Номер моделі: 173

Країна народження: Україна

Ремісник: Майстер Павло Гончаренко, м. Іванків, Україна Майстерня ножів ручної роботи Павла Гончаренка

Найкраще використання: Полювання, рибальство, туризм, домашнє господарство, поділ тушки, нарізка

Заточений ніж – не є холодною зброєю.

Наші ножі дуже гострі, тому відкривайте та використовуйте дуже обережно. Ми не несемо відповідальності за травми, пов'язані з використанням наших ножів.

Наша продукція призначена для легального використання лише відповідальними покупцями. Ми не продаватимемо наші продукти особам молодше 18 років.

Наявність регулярно змінюється після підтвердження вашого замовлення ми повідомимо вас про наявність або коли товар буде готовий. Товар може дещо відрізнятись від зображеного на фото.

Сталь к110 для ножів - особливості, плюси та мінуси

На даний момент існує безліч можливих матеріалів для виробництва ножів. Залежно від мети виготовлення, береться різний матеріал. Причому вміст основних речовин різних марках сталі може дуже істотно відрізнятися. Найбільш типовими марками сталі є високовуглецеві види сталі. Серед них можна знайти безліч видів матеріалів, що відрізняються між собою за кількістю додаткових елементів. Однією з найкращих марок сталі для мисливських ножів є К1100 від австрійської компанії Böhler.

Склад та особливості

Сталь Böhler К110 є високовуглецевим складом з високим вмістом хрому. Метал штампується методом холодного штампування. Виробляє метал один із найбільших металургійних концернів у світі. Заводи розташовані в Європі, Північній та Південній Америці.

При виробництві К110 використовується технологія електрошлакового переплавлення. За рахунок цього значно підвищується якість матеріалу. Через наявність різних небажаних домішок можуть з'явитися серйозні дефекти під час механічного кування. Щоб цього уникнути, використовується метод електрошлакової переплавки. При проходженні електрошлакової переплавки розплав до початку твердіння пропускаю через шар спеціального шлаку, за допомогою якого з розплавленого металу усуваються сторонні елементи, наприклад, фосфор, сірка і багато іншого.

Методика електрошлакової переплавки забезпечує підсумковий результат низькими рівнями сегрегації, чистотою та однорідністю структури. У Böhler К110 істотно знижений відсоток шкідливих домішок та з'єднання металів та неметалів з вуглецем поширені рівномірно.

Тому такий метал відрізняється складним складом і здатна витримувати навіть дуже тонкі кути при куванні. Однією з основних переваг є вкрай висока міцність та в'язкість. Гартувати такий матеріал бажано на повітрі. За потреби застосовується методика азотування. Böhler К100 використовується для кування ножової продукції середнього та високого цінового сегмента.

Склад металу:

У ньому міститься 1,5% вуглецю, який забезпечує більш високу міцність та твердість.

Вміст хрому – 12%. Цей метал забезпечує підвищену здатність сталі гартуватися, стійкість до іржавіння та зношування.

Молібден 0,8% застосовується для виготовлення швидкорізальної сталі. Він значно підвищує жорсткість клинка, робить його стійким до високих температур.

Відсоткова частка ванадію – 1%. Цей хімічний елемент має високу міцність. Підсилює характеристики пружності матеріалу та робить його несприйнятливим до різних агресивних середовищ.

Марганець – 0,35%. Марганець використовується під час виплавки. Він значно підвищує твердість матеріалу. Характерною особливістю марганцю є те, що із сталі з високим вмістом хімічного елемента виготовляють різні предмети, що вимагають високої міцності. Наприклад, сейфи, рейки та багато іншого.

Böhler К110

Основні переваги

Будь-яка сталь є сплавом заліза і вуглецю, проте їх співвідношення в речовині буде безпосередньо впливати на характеристики готового виробу. Цей вид матеріалу виготовляють шляхом електрошлакового переплавлення. А за рахунок великого вмісту домішок утворюється підвищена міцність матеріалу.

До основних переваг стали К110 від Böhler можна віднести:

- Головною вимогою, яка стосується всіх ножів це гострота заточування. Однак, чим гостріше заточити ніж, тим швидше він тупитиметься. Однак до ножів з К110 це правило не застосовується. Через високу концентрацію хрому в цій сталі істотно підвищується стійкість до зносу. Тому ріжуча кромка завжди буде гострою. Однак використання таких домішок знижує стійкість до корозії. Хоча ніж і не буде дуже швидко іржавіти.

- Наявність високого відсотка молібдену у складі забезпечує матеріал рівномірністю та гомогенністю сталі. Це дуже важливо для ножа. Невелика частка ванадію підвищує міцність та довговічність матеріалу, а марганець у контакті з хромом суттєво підвищують міцність.

- Після безлічі випробувань було встановлено, що навіть після безлічі обробок кісток та розтину консервних банок на лезі практично не з'являється засічок. Лезо продовжує бути здатним нарізати газету під власною вагою.

- За рахунок поєднання різних домішок у складі речовини та методу виготовлення сталі ножі з цього матеріалу відрізняються вкрай тривалим терміном експлуатації.

- Підвищена стійкість леза до різних агресивних середовищ, до яких належать деякі внутрішні органи тварин. Тому ніж не буде тривалий час темніти і іржавіти.

Основні недоліки

До мінусів можна віднести:

- Така не відрізняється високою міцністю на злам. Тому, небажано метати вироби, перевіряти на здатність згинатися.

- Клинки з подібного матеріалу зазвичай виготовляються з невеликим розміром та вузькою спрямованістю. Це мисливські ножі, спеціально підготовлені для обробки туш. Зазвичай вони використовуються жителями Сибіру та Півночі. Однак, свої відмінні властивості меч буде здатний показати виключно при грамотній підготовці та заточуванні. В іншому випадку дуже легко зіпсувати ріжучу кромку. Однак, якщо такий догляд буде забезпечений, ножі з К110 дорівнюватимуть за характеристиками лезам з якіснішої сталі.

Висновок

К110 від Böhler від австрійського виробника – один із найякісніших видів продукції для кування ножів. Незважаючи на вимогливість до догляду за клинком та обов'язкову умову ретельно висушити після контакту з водою, ніж із такого металу слугуватиме у правильних руках дуже довго. Тому купувати ножі та інструменти з К110 від австрійського виробника однозначно варто. Вони здатні прослужити тривалий термін.

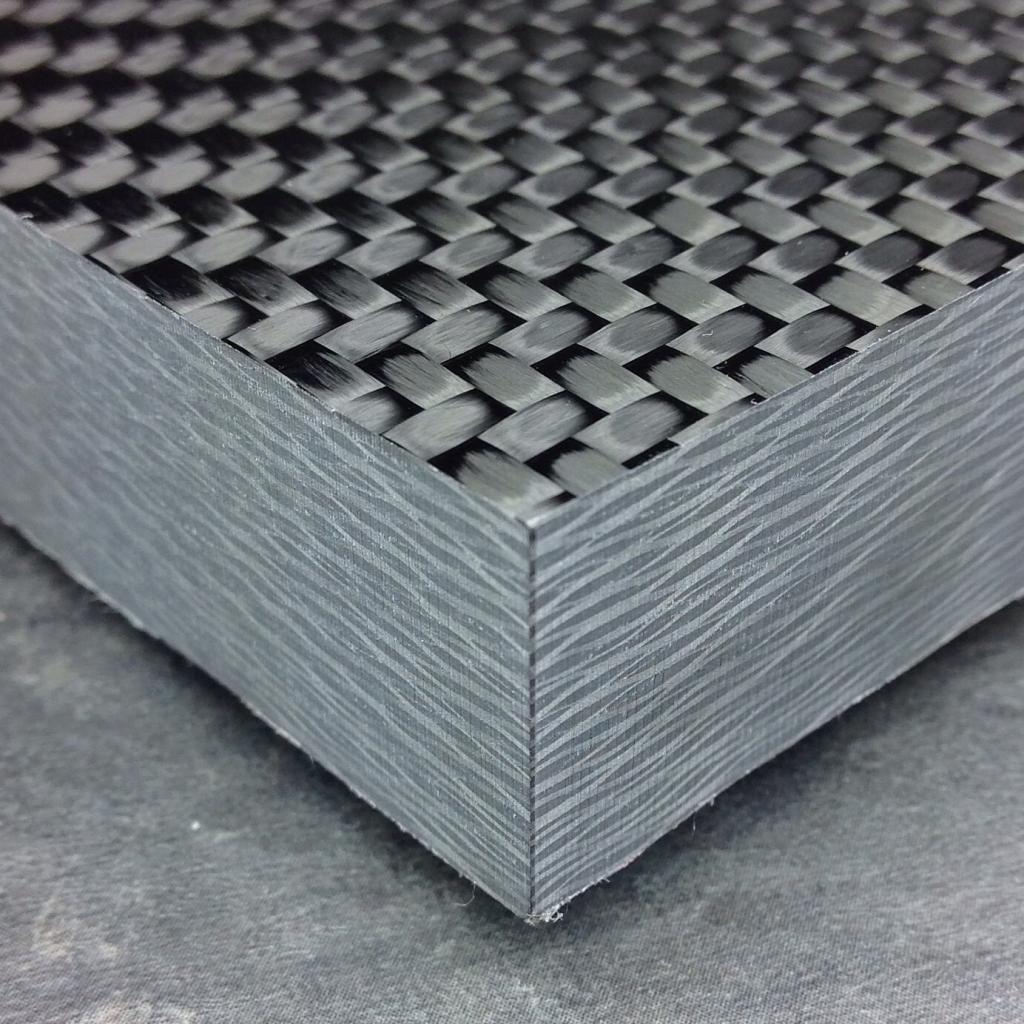

КАРБОН - РУКІВ'Я НОЖІВ З ЦЬОГО ПРЕМІАЛЬНОГО МАТЕРІАЛУ

Одним з найпрестижніших і дорогих матеріалів для рукояток ножів крім титану і дорогих порід деревини є різновид вуглепластика, так званий «карбон». Матеріал цінується за виняткову легкість, міцність та естетичну красу.

Карбон (від англ. carbon - вуглець) - це полімерний матеріал з композитним складом, виготовлений з переплетених ниток вуглецевого волокна (сarbon fibers). Ці нитки виготовляються з використанням епоксидних смол. Середня щільність матеріалу від 1450 кг/м³ до 2000 кг/м³. Головною відмінністю карбону від інших полімерів, що застосовуються при виготовленні ножів, є дуже невелика вага. Саме вага разом із винятковою міцністю дає карбону перевагу перед іншими матеріалами рукояток: полімером G10, мікартою, пластиком FRN і т.д. При цьому за питомими характеристиками міцності карбон перевершує конструкційні сталі. Основними якостями карбону є висока міцність на розрив, стійкість до високих температур, агресивних середовищ, незначне розширення при нагріванні, висока електропровідність. Також важливою рисою карбону є його природний, отримуваний при виробництві чорний колір, який надає йому благородного та елітарного вигляду.

Основу матеріалу складають нитки вуглецевого волокна, середньою товщиною 0,005-0,010 мм у діаметрі. Вуглецеві волокна виготовляються внаслідок складного процесу термообробки. Основне волокно (поліакрил, віскоза) спочатку піддається окисленню повітря при температурі 250 °C протягом 24 годин. У результаті окислення утворюються сходові структури (полімери, макромолекули яких попарно пошиті регулярними хімічними зв'язками). Потім відбувається карбонізація (процес збагачення ниток вуглецем), який проходить при нагріванні волокна серед азоту або аргону при температурах від 800 до 1500 °C. Внаслідок карбонізації відбувається утворення графітоподібних структур (алотропних модифікацій вуглецю). Процес термічної обробки закінчується графітизацією (утворенням графіту в матеріалах, в яких вуглець міститься в розчиненому стані або у вигляді карбідів), вона проходить при температурі 1600-3000 ° C в інертному середовищі. Через війну графітизації кількість вуглецю у волокні доводиться до 99 %. Крім звичайних органічних волокон, для отримання ниток вуглецю можуть бути використані спеціальні волокна із фенольних смол, лігніну, кам'яновугільних та нафтових пеків.

%2C%2063%20HRC12.jpg)

Вуглецеві тканини у свою чергу отримують шляхом плетіння ниток або стрічок. При виробництві цих ниток за основу взято вуглецевий ровінг - джгут із тонких безперервних ниток вуглецевого волокна завтовшки від 3 мікрон, утворених атомами вуглецю. Після переплетення вони складають каркас вуглепластику. Кількість вуглецевого волокна нитки оцінюється числом «К» — кількістю тисяч елементарних вуглецевих волокон. Найтонше і найдорожче вуглецеве волокно - 1К, найбільш поширене вуглецеве волокно 3К, існують також нитки з вуглецевого волокна з К = 6, 12, 24, 48. Тканина, виготовлена з ниток, може мати різноманітний малюнок плетіння (ялинка, рогожа, плетіння та ін). Для надання ще більшої міцності тканини нитки вуглецю кладуть шарами, щоразу змінюючи кут напряму плетіння. Шари скріплюються за допомогою епоксидних смол. Така структура карбону дає можливість армувати волокно додатковими елементами, що зміцнюють його структуру і надають різні кольори і фактуру поверхні. Цими матеріалами можуть бути різні нитки, блискітки, полімерні матеріали різних кольорів.

Основними методами виготовлення карбонових пластин є:

- Пресування, при якому тканина вистилається у форму, попередньо змащену так званим антиадгезивом, призначеним для зменшення зчеплення поверхонь один з одним. Їм може бути мило, віск тощо. Потім тканина просочується смолою, а її надлишки видаляються у вакуумі (вакуум-формування) або під тиском. Після полімеризації смоли виріб набуває закінченого вигляду.

- Вакуумна інфузія дозволяє створювати ламінатний пакет накладенням шарів тканини один на одного і під шари подається вакуумне розрядження. Потім через клапан подається сполучна речовина і під дією вакууму воно заповнює порожнечі і просочує вуглецеву тканину.

- Вакуумне формування, є склеювання шарів при високих температурах і потім вплив вакуумом для формування обсягу виробу. Цей спосіб є одним із найдешевших.

- Метод намотування, який полягає у намотуванні просоченого ровінгу на попередньо підготовлену форму. Після намотування потрібного числа шарів форма з намотаною тканиною поміщається в нагрівальну піч і полімеризується.

- Метод SMC/BMC полягає в приміщенні тканини в прес-форму, нагріту до робочої температури. Прес-форма замикається, у результаті під тиском матеріал розтікається в порожнини форми і твердне. Наприкінці циклу виріб витягується з прес-форми, і виробляється його остаточна механічна обробка та фарбування.

Карбонове волокно застосовується у різних сферах. Зокрема, в авіа та ракетобудуванні, при виробництві деталей корпусу автомобілів та мотоциклів, побутової техніки та високотехнологічних дослідницьких приладів. І вже близько 20 років карбон широко застосовується у виготовленні рукояток ножів середнього та преміального сегмента. При цьому на доладних ножах карбон може бути як у вигляді накладок на сталеві лайнери, так і у вигляді єдиного матеріалу рукояті, закріпленого гвинтами через бонки.

Карбон, що йде на виготовлення ножів, крім своїх основних характеристик міцності, повинен мати ще й досить привабливий зовнішній вигляд. Саме цей фактор збільшує його вартість, ускладнюючи технологію виробництва та вимагаючи найякісніших вихідних матеріалів. Для проклеювання шарів використовуються найдорожчі та якісні смоли, та дорожче обладнання, зокрема хімічні реактори (автоклави). Крім того, для підвищення зчеплення з рукою карбон піддають піскоструминній обробці, що також збільшує витрати на виробництво. Необхідно також пам'ятати, що робота з карбоном вимагає обов'язкового захисту органів дихання та спеціальних приміщень із гарною вентиляцією, і це також веде до зростання ціни.

Колірна палітра та текстура карбону, що використовується на ножах, може бути різноманітною. Серед різновидів карбону застосовуються:

Мозаїчний карбон, який може бути як однотонним, і різнобарвним. Такий карбон застосовується для радіусних проставок на ножах із складними багатосекційними ручками. У цьому карбоні можуть застосовуватися кілька технологій фарбування.

Мармуровий карбон - являє собою хаотичне сплетення карбонових ниток, кожна з яких по-різному відображає світло, що дає йому можливість блищати під різними кутами огляду.

Карбон Lightning Strike («удар блискавки») з мідною ниткою у вигляді сітки, вплетеної у вуглеткань по всьому її об'єму. Зовнішньо аналогічний застосовуваному у фюзеляжах американських літаків для захисту від ударів блискавок. Це тонкий карбон, завтовшки 3,2 мм саржевого плетіння. Має глибокий і яскравий малюнок.

Як і будь-який дорогий і при цьому складний у виготовленні матеріал, карбон має ряд недоліків. При виробництві вуглепластиків необхідно дуже суворо витримувати технологічні параметри, при порушенні яких властивості міцності виробів різко знижуються. Для контролю якості виробів можуть застосовуватись ультразвукова дефектоскопія, рентгенівська та оптична голографія, а також акустичний контроль. Без них виробник працює «на дотик» і може не помітити прихованих дефектів. Іншим серйозним недоліком вуглепластиків є їхня низька стійкість по відношенню до ударних навантажень. Також необхідно пам'ятати, що згодом карбон вицвітає і може суттєво втрачати свою головну перевагу – привабливий зовнішній вигляд. Однак, незважаючи на ці недоліки, карбон по праву є преміальним матеріалом для кращих ножів.

МАТЕРІАЛ РУКІВ'Я ЗУБ МАМОНТА

Зуб мамонта - це рідкісна сировина, що застосовується для виготовлення декоративних предметів, наприклад, рукоятей ножів, накладок на ручки пістолетів, ювелірних прикрас. Це унікальний природний елемент, добути який вдається нечасто, тому його вартість є досить високою.

Сьогодні зуб мамонта після певної обробки (стабілізації) широко застосовується майстрами кнайфмейкерами. Стабілізація – це процес полімеризації матеріалу під вакуумом з використанням жиророзчинних барвників або без них, при цьому матеріал просочується полімерними речовинами наскрізь.

МАТЕРІАЛ РУКІВ'Я ЗУБ МАМОНТА

Зуб мамонта – виробний матеріал тваринного походження. Його винятковою особливістю є той факт, що його джерелом є вимерлі звірі – мамонти. Палеонтологами було встановлено, що вони жили на Землі близько 10 тисячоліть тому, і їхня кількість була дуже велика. Зуби у мамонтів були не постійними і змінювалися приблизно чотири рази протягом життя. Зуби, що випали, які сучасні вчені знаходять під час розкопок, і стають основою для декоративних елементів, серед яких є і рукояті ножів.

Через тривале перебування в грунті матеріал набув дуже нестабільної структури – емаль отримала кам'яну твердість, а дентин, навпаки, став пухким. Але сучасні технології стабілізації матеріалів допомогли перетворити зуби мамонта на чудову основу для створення розкішних рукояток ножів. Полімерний композит забезпечує виробам стійкість до корозії та вологи, а природна основа дає унікальну текстуру та вигадливий візерунок.

3%C2%A0%E2%80%94%20%D1%81%D0%B5%D1%80%D0%B5%D0%B4%D0%BD%D1%94.jpg)

Особливості матеріалу

Для створення різноманітних виробів використовують корінні зуби мамонта. Зовні вони схожі на зуби слона, проте набагато більше мають інший відтінок. З урахуванням історичної цінності та рідкості бивень мамонта цінується особливо високо, оскільки ця тварина вимерла задовго до нашої ери. Бивні доісторичних гігантів можна зустріти не тільки в палеонтологічних музеях, а й на прилавках ювелірних магазинів, їх застосовують для прикраси інтер'єру, використовують для створення різноманітних декоративних елементів - зрозуміло, не в первозданному вигляді, а в обробленому.

Вік матеріалу, за даними вчених, становить 10-40 тисяч років. Як жили мамонти, сьогодні вивчено не до кінця. Проте знайдені вченими останки цих гігантів, їхні кістки, зуби, навіть цілі туші дозволили вченим серйозно просунутися у цій галузі досліджень. Наявні дані дозволили дізнатися, який був у ссавців зовнішній вигляд, чим вони харчувалися, в яких кліматичних умовах жили, які мали особливості поведінки (наприклад, вели вони стадне або одиночне існування).

Мамонт харчувався практично тим самим, чим і сучасний слон: його раціон складала рослинна їжа. У світі тварина могла б харчуватися хвойними рослинами. Вони воліли грубий корм, який легко пережовували своїми сильними щелепами і зубами, схожими на великі пластини. Цікавою особливістю організму мамонта було те, що в міру зношування старого зуба виростав новий, який зміщував колишній і займав його місце. Таким чином, тварина могла змінити зуби кілька разів за життя. Цілком усі зуби змінювалися приблизно в десятирічний проміжок, а середня тривалість життя мамонта була 40 років. Інакше кажучи, одна тварина могла пережити в середньому чотири повні зміни корінних зубів. Саме завдяки цій особливості люди часто знаходять окремі зношені мамонтові зуби, але не зустрічають інших його слідів.

Зовнішній вигляд

Якщо розглянути зуб мамонта, то можна побачити неоднорідну поверхню з ребристими краями. Кістка, емаль та м'яка тканина в даному випадку чергуються. Матеріал має досить складну структуру:

Основою його є дентин.

Шар дентину покритий захисною емаллю.

Варто відзначити, що у мамонта було всього 4 корінні зуби та 2 бивні, які виступали назовні і служили в основному для самооборони.

Після спеціальної обробки корінний зуб можна використовуватиме виготовлення різноманітних прикрас виробів. Щільність матеріалу дуже висока і нагадує камінь. Для того, щоб обробити такий виріб, майстру потрібно витратити чимало сил і часу.

Стабілізація сировини

Щоб зуб та бивень у процесі використання та виготовлення з нього виробу не зруйнувався, застосовують технологію стабілізації. Це відповідальний етап обробки, у якому застосовуються такі технології:

Поліконденсація.

Вакуумна обробка.

Нанесення спеціальних барвників.

Всі порожнечі зуба наповнюються полімерною речовиною, за рахунок якої основа набуває надійного захисту від кліматичних впливів. Такий виріб не деформується, на ньому не з'являються тріщини, він стає здатним витримувати високу температуру. Зовнішній вигляд матеріалу також змінюється, стає більш привабливим та неповторним.

До появи цієї технології зуби і кістки мамонта для виготовлення сувенірів використовувалися рідко, тому що не мали достатньої міцності через велику кількість тріщин і розшарування всередині. Крім цього, високу твердість має зубна емаль, яка при обробці швидко призводить до непридатності пили. Стабілізований виріб набагато простіше піддавати подальшій обробці. Зуб мамонта став особливо популярним при виготовленні рукояток ножів. Він виглядає незвичайно, привабливо, а якщо додати барвник, можна створити унікальний візерунок, здатний надати навіть такій рідкісній речі особливої індивідуальності.

-

Тест на міцність:

-

Справжній бурштин: При спробі відламати кришиться.

-

Підробка з пластмаси: Відламується стружкою або нерівними шматочками.

-

-

Тест на справжність за допомогою спирту:

-

Справжній бурштин: Якщо капнути на поверхню краплю спирту і прикласти палець, поверхня залишиться сухою.

-

Підробка з копалу: Якщо поверхня стане липкою, це, ймовірно, копал (молодша версія смоли).

-

-

Тест на справжність за допомогою ацетону:

-

Справжній бурштин: Якщо капнути ацетоном на виріб і через 3 секунди зітерти, пляма не залишиться.

-

Підробка з копалу: Якщо пляма з'явиться, це копал.

-

-

Ультрафіолетове випромінювання:

-

Справжній бурштин: Має яскраву фотолюминесценцію, яка змінює колір під ультрафіолетом (від блакитного до зеленуватого).

-

Підробка з пластмаси: Не покаже такої реакції.

-

-

Тест на вагу:

-

Справжній бурштин має нижчу щільність, ніж пластмаса.

-

Стабілізований сувіль та кап: дуб, береза, ясень, клен

Кап

Тепер розберемося, що таке кап і сувель.

Дуже багато людей вважають, що кап і сувель - це те саме, але насправді вони різняться за структурою. Сувель виростає набагато більше, ніж кап. Для розростання такого наросту потрібно набагато менше часу. Але також сувель набагато рідше зустрічається у лісах, з'являючись на дереві, як правило, у одиничному екземплярі.

Кап, каппа, або капа (капокорінь) - наріст на дереві з аномальною будовою деревини, утворений місцевим розростанням безлічі придаткових сплячих нирок, що щільно сидять.

Кап утворюється на всіх листяних (переважно) та хвойних породах дерев. У російських широтах його можна зустріти на березі, тополі, клені, липі, осині, дубі, ясені, в'язі, горіху. Розміри капа варіюють від кількох сантиметрів до кількох метрів у розрізі. На формування наросту середніх розмірів потрібні десятки років, а то й понад півстоліття. Знизу прикріпили фотографії капа клена з асортименту нашого магазину.

У народі кап називають «відьомий віник». У ньому дійсно є щось відразливе, але тільки якщо не знати, яке диво природа приховала під потужним шаром кори.

Сувель(свіль)

Сувель (свіль) - як зрозуміло з назви, наріст отримав назву через свою структуру. Сувель є краплеподібним або кулястим наростом на дереві (також є кільцевий різновид, що охоплює стовбур дерева по периметру), росте зазвичай швидше самого дерева разу в 2-3. При розпилюванні має текстуру близьку за малюнком до мармуру та перламутру (це основна ознака відхилення від капа).

Утворюється на стовбурі дерева з різних причин. Наприклад, погодні умови, кліматичні дії довкілля.

Іноді сувель називають деревною кісткою через те, що після ретельного полірування та просочення різними оліями дерево набуває кісткового вигляду, і його тонкі частини проглядаються наскрізь.

Мозаїчні піни

Мозаїчний пін — це трубчаста металева заготовка, поперечний зріз якої має декоративний малюнок або орнамент, що утворюється з декількох спаяних разом елементів (наприклад, дротів, трубок). Використовується в ножовій справі для фіксації плашок рукоятки ножа, слугуючи одночасно декоративним елементом та функціональною деталлю замість звичайних стяжок або заклепок, надаючи руків'ю унікального вигляду.

-

Наповнення:В простіших варіантах це дріт з міді, алюмінію або нержавіючої сталі, в складніших – вкладені трубки та профільні напрямні, які формують малюнок на зрізі.

-

Виготовлення:Нарізається на шматочки потрібної довжини, в отворах плашок створюються насічки для кращої фіксації, після чого шматочки піна вклеюються.

-

Застосування:Крім естетичної функції, мозаїчні піни забезпечують надійне з'єднання плашок з основою руків'я.

-

Декоративність:Кожен мозаїчний пін має неповторний візерунок, що робить рукоятку унікальною.

-

Розміри:Діаметр зазвичай варіюється від 3 до 10 мм, а довжина може бути різною залежно від моделі.

-

Матеріали:Наповнення може складатися з різних металів, а простір між ними заповнюється компаундом, який може бути різнокольоровим або навіть фосфорним.

Рекомендовані товари

Доставка і оплата

Доставка і оплата

Доставка Новою Поштою

Швидкість доставки в будь-яке відділення Нової пошти в Україні фіксується оператором, але зазвичай не перевищує 1-3 календарних днів.

Готівкою

Оплата готівкою при отриманні товару.

Післяплатою на Новій Пошті (при собі необхідно мати паспорт або водійське посвідчення).

Visa и MasterCard

Оплата замовлення на карту Приват Банку.

Доставка товару можлива тільки після підтвердження платежу.

-300x300.png)

14-300x300.png)

17-300x300.jpg)

/НЕВИДИМИЙ II (чорний) ексклюзивний ніж ручної роботи майстра студії Fomenko Knifes, купити замовити в Україні16-300x300.jpg)

-300x300.jpg)

/БОЦМАН (BOTSMAN) ексклюзивний ніж ніж ручної роботи майстра студії СЕРГІЯ ДРОЗДА, купити замовити в Україні (Сталь - CPM S110V) 2-300x300.jpg)

-300x300.png)

-300x300.png)

-300x300.png)

копія (1)-300x300.jpg)

— середнє 2-300x300.jpg)

— середнє 2-300x300.jpg)

, купити замовити в Україні_заст2 — середнє-300x300.jpg)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні_заст-300x300.png)

-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні — середнє-300x300.png)

/АВІАТОР/АВІАТОР ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні -300x300.png)

/ДЕЛЬФІН/ДЕЛЬФІН (Dolphin) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_застав2-300x300.png)

/МІНОС (Minos)/MINOS (МІНОС) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_заст-300x300.png)

/ВОЯДЖЕР (Voyager)/ВОЯДЖЕР (Voyager) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES29_заст-300x300.png)

/IRONBELLY/IRONBELLY ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES — середнє 2-300x300.jpg)

/ОЛВАР (Olvar)/ОЛВАР (Olvar) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/НОВА ГОТИКА/НОВА ГОТИКА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/ЗОЛОТА ОСІНЬ/ЗОЛОТА ОСІНЬ ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES_заставка-300x300.png)

/ВЕСНА/ВЕСНА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/GOLD NORD/GOLD NORD ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні-300x300.png)

-300x300.png)

/PLUS+/PLUS ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES-300x300.png)

/СЛІМ (Slim)/СЛІМ (Slim) скаладний ніж ручної роботи студії KUSTOM KNIVES, Сталь - Damasteel® RWL-34™ 61-62 HRC_заст — середнє-300x300.jpg)

/ШЕВРОН (Chevron)/ШЕВРОН (Chevron) ексклюзивний складний ніж ручної роботи KUSTOM KNIVES7 — велике-300x300.png)

ШЕФ/РЕД (RED) ШЕФ ніж ручної роботи майстра Fomenko Knifes1-300x300.png)

/ГАТОР (Gator)/ГАТОР (Gator) колекційний складний ніж ручної роботи студії LESBAR KNIVES_ЗСТ3-300x300.png)

-300x300.png)

в нержавіючому дамаску — велике-300x300.png)

/STING (СТІНҐ) ніж ручної роботи майстра Alexknifemaker_зст-300x300.jpg)

-600x600.png)