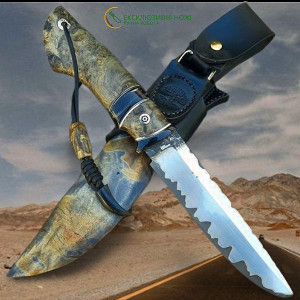

СОНЯЧНИЙ ексклюзивний ніж ручної роботи майстра студії Fomenko Knifes, купити замовити в Україні (Сталь - Ламінат К390™ 64-65 HRC)

- Виробник: Майстерня ножів ручної роботи FOMENKO KNIFES

- Модель: СОНЯЧНИЙ - ніж ручної роботи Fomenko Knifes

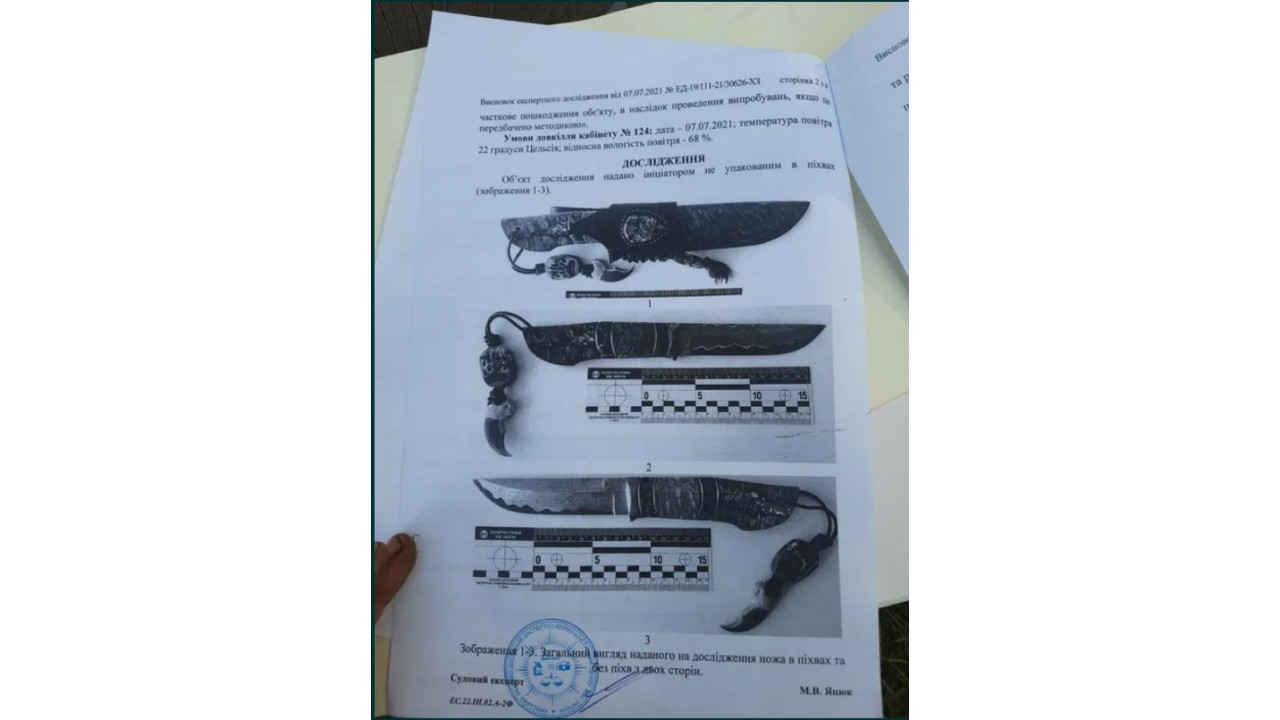

| Загальна довжина клинка mm: | 268±05 мм |

| Матеріал леза | Клинок К398 нструментальна Порошкова сталь BOHLER - це нова мартенситна сталь від шведсько-австрійського концерну Bohler-Uddeholm. ТО Rostyslav Dozlo |

| Твердість клинка (метал): | Загартованість - 64-65 HRC |

| Матеріал руків'я: | Нержавіюча сталь, мікарта, Айронвуд (Ironwood) - залізне дерево, ріг буйвола, темлячний пін, паракорд. |

| Довжина леза | 140±05 мм |

- Наявність: Під замовлення

Доступні варіанти

Опис

ТЕХНІЧНІ ХАРАКТЕРИСТИКИ:

Назва ножа: СОНЯЧНИЙ ексклюзивний ніж ручної роботи майстра студії Fomenko Knifes, купити замовити в Україні (Сталь - Ламінат К390™ 64-65 HRC)

Тип ножа: Фіксований клинок

Бренд: Студія ексклюзивних ножів ручної роботи FOMENKO KNIFES

Сталевий лист: Ціліснолитий, насткрізний монтаж на стяжку і смолу

Кут заточення леза: Загострений на 34-35 градусів

Спуски: Прямі

Зведення: 0.1- 0.2 мм

Твердість леза: 64-65 HRC

Загальна довжина: 268 мм

Довжина леза: 140 мм

Ширина леза: 30 мм

Товщина леза: 4.0 мм

Довжина руків'я: 128 мм

Товщина руків'я: 24 мм

Матеріал больстера (гарда) та тильника: виготовлені із нержавіючої сталі

Матеріал руків'я: Нержавіюча сталь, мікарта, Айронвуд (Ironwood) - залізне дерево, ріг буйвола, темлячний пін, паракорд.

Колір руків'я: Яскраво-коричневий

Просочення руків'я: Є

Покриття руків'я: Є

Отвір для шнурка (під темляк): Є

Темляк: Паракорд популярний серед туристів, екстремалів, рибалок та військових. За допомогою міцного нейлонового шнура кріплять екіпірування, фіксують намети та споруди.

Піхви: Італійська натуральна теляча шкіра чепрак рослинного вичинки та дублення 4.0 мм, оброблена апретурою для захисту від води та просякнута захисними розчинами, прошита вручну вощеною ниткою. Ручне тиснення фактурита. Вільний підвіс та підвіс на пасок

Модель: СОНЯЧНИЙ ексклюзивний ніж ручної роботи майстра студії Fomenko Knifes, купити замовити в Україні (Сталь - Ламінат К390™ 64-65 HRC)

Номер моделі: 060

Країна народження: Україна

Ремісник: Майстер Олександр Фоменко (Fomenko Knifes), м. Чугуїв (Chuhuyiv), Україна Студія Студія ексклюзивних ножів ручної роботи FOMENKO KNIFES

Найкраще використання: Багатофункціональний: полювання, рибальство, поділ тушки, нарізка тощо

Стан ножа: новий

Ціна вказана з піхвами.

Заточений ніж – не є холодною зброєю.

Наші ножі дуже гострі, тому відкривайте та використовуйте дуже обережно. Ми не несемо відповідальності за травми, пов'язані з використанням наших ножів.

Наша продукція призначена для легального використання лише відповідальними покупцями. Ми не продаватимемо наші продукти особам молодше 18 років.

Наявність регулярно змінюється, при підтвердженні Вашого замовлення ми повідомимо про наявність або термін готовності товару. Виріб може трохи відрізнятися від представленого на фото.

Сталь K390 для ножів: переваги та недоліки сплаву

Сталь K390 від австрійської компанії Bohler вважається однією з найкращих для виготовлення ножів та іншого ріжучого інструменту. Це інструментальна порошкова сталь, призначена для виробництва штампових інструментів методом холодної деформації. Використовується переважно для виготовлення складних та мисливських ножів.

Для виробництва кухонних ножів, як правило, не застосовується через високу вартість. З цього металу виробляють ножі вищої цінової категорії. Але, як і інші види сталевих сплавів, матеріал має свої переваги і недоліки.

Особливості сплаву K390

Сталь марки K390 відрізняється підвищеною твердістю, міцністю та зносостійкістю. Це швидкорізальна сталь з високими показниками в'язкості та стійкості до механічного зношування. Особливий хімічний склад забезпечує високу твердість матеріалу, завдяки чому ріжуча кромка клинка максимально тривалий час зберігає гостроту навіть за жорсткої експлуатації.

На даний момент марка вважається однією з найкращих на ринку інструментальних сталей для різального інструменту. У процесі виробництва утворюється гомогенна карбідна структура, що гарантує максимальну твердість та зносостійкість.

Має наступний хімічний склад:

Вуглець (C) – 2,5%. Забезпечує твердість, зносостійкість та в'язкість. Завдяки високому вмісту вуглецю край довго зберігає гостроту.

Хром (Cr) – 4%. Підвищує щільність та стійкість на розтяг. Забезпечує захист від корозії, але в цьому випадку незначний, оскільки вміст хрому невисокий. Трохи підвищує твердість.

Молібден (Mo) – 4%. Збільшує міцність, твердість і прожарювання. Сприяє захисту від корозії.

Кремній (Si) – 0,55%. Розкислює сталь та підвищує міцність.

Ванадій (V) – 9%. Покращує в'язкість та міцність. Підвищує стійкість до стирання та утворення іржі.

Вольфрам (W) – 1%. Збільшує в'язкість, міцність і прожарювання. Під впливом підвищених температур не змінює твердість.

Кобальт (Co) – 2%. Підвищує твердість та міцність. Дозволяє робити загартування при підвищених температурах. Посилює позитивні властивості інших елементів.

Показник HRC (значення твердості за шкалою Роквелла) даного металу варіюється в діапазоні 62-66 одиниць. Це один із найкращих показників на ринку сталей для виробництва ріжучого інструменту. Завдяки такій твердості ріжуча кромка максимально довго зберігає твердість. У той же час заточити такий твердий сплав побутовими інструментами досить складно.

Матеріал порівняно дорогий, тому з нього випускають ножі преміального сегмента. На даний момент сталь забезпечує максимально можливу стійкість ріжучої кромки абразивного зносу. У той же час зберігається висока стійкість до сколів та гарна ударна в'язкість.

Переваги стали K390

До головних переваг сплаву Bohler K390 варто віднести:

- Підвищена стійкість ріжучої кромки до зношування абразивного та іншого механічного характеру. Найближчим аналогом за даною характеристикою є марка CPM 10V, яка раніше вважалася еталоном, але поступилася K390 за іншими параметрами.

- Підвищена ударна в'язкість завдяки наявності у складі достатньої кількості молібдену, вольфраму та кобальту. За цією характеристикою метал в 1,5 разів перевищує CPM 10V.

- Хороша податливість шліфування та полірування. Це дозволяє усунути з поверхні глибокі ризики та інші концентратори напруги. Клинку і ріжучій кромці можна надати майже дзеркальний блиск.

- Підвищена міцність на стиск. Це дозволяє виготовляти всілякі штампи, плашки, стрічкові ножі та інші деталі.

- Стійкість до утворення сколів. Це забезпечує надійність та тривалий термін служби готових виробів.

- Однорідність структури. Завдяки цьому характеристики стабільні по всій площі клинка.

- Висока твердість – 62-66 HRC. Навіть при інтенсивній та жорсткій експлуатації меч довго залишається гострим.

- Стійкість до перегріву у процесі термічної обробки. Сталь витримує тривалу термообробку без погіршення властивостей, що гарантує якісне загартовування та прожарювання.

- Можливість виготовлення клинків методом кування. Це дозволяє майстрам виготовляти унікальні колекційні вироби.

- Можливість додаткового підвищення робочих характеристик у процесі виготовлення готових виробів. Наприклад, деякі виробники здійснюють додаткову термообробку, використовуючи багаторазове термоциклювання та кріогенну обробку.

Великий ніж зі сталлю K390

Недоліки сплаву

Незважаючи на величезну кількість позитивних характеристик, матеріал має деякі недоліки:

Висока вартість. З цієї сталі виготовляють ножі найвищої цінової категорії. Її використовують великі виробники. Хоча деякі приватні майстри випускають вироби з даного сплаву невеликими партіями. Для виробництва кухонних ножів, як правило, не застосовується еняется.

Низкая устойчивость к коррозии. В составе достаточно много углерода и мало хрома, поэтому материал может ржаветь. Это своего рода плата за максимальную твёрдость. Поэтому нож требует правильного и регулярного ухода.

Заточить кромку самостоятельно достаточно сложно. Сталь очень твёрдая, поэтому плохо поддаётся заточке. Для этого нужно использовать специальные заточные инструменты, такие как алмазные и эльборовые бруски. Сложность заточки является одним из второстепенных факторов высокой стоимости готовых изделий.

Риск травмирования. При острой заточке ножом очень легко порезаться, поэтому работать с ним следует аккуратно.

Небольшой выбор моделей. Только некоторые крупные производители и частные мастера изготавливают ножи из данного сплава. На данный момент наибольшее количество моделей предлагает компания

Висновки та поради

Сталь K390 заслужено вважається одним із найкращих на ринку інструментальних сплавів для виробництва ріжучого інструменту. Однак вироби з цього матеріалу не можна назвати добрим вибором для кожної людини. Ножі з клинками K390 досить дорогі, а вибір моделей невеликий.

Великі компанії випускають вироби невеликими партіями, а індивідуальні майстри часто виробляють лише під замовлення. Тому такі вироби можна рекомендувати професіоналам, які знаються на сталях і особливостях їх експлуатації. За таким клинком потрібно правильно доглядати, інакше він може покритися іржею та піттингом, що часто впливає не лише на зовнішній вигляд, а й на робочі характеристики.

Ножем з K390 слід акуратно користуватися, оскільки зіпсовану кромку буде дорого відновити через складність переточування. В іншому ж K390 - це чудова порошкова сталь для виготовлення якісних ножів преміум-класу.

Варто пам'ятати, що при використанні ножа за призначенням та дбайливим поводженням, ніж прослужить Вам дуже і дуже довго

Ironwood - iron wood - handmade knives

У природі залізне дерево зустрічається вкрай рідко, тому займає почесне місце в Червону книгу. Однак за своїми властивостями кожне залізне дерево не поступається щільності чавуну. Його кора витримує обстріл з вогнепальної зброї, але при цьому безнадійно тоне у воді. Варто відзначити, що це не окремий клас дерев, а ціла група, зібрана з різних порід. Вона включає в себе кілька десятків видів рослин з незвично щільною деревиною. Їх можна зустріти на кожному з континентів. Більш того, сировину використовують як в промисловій індустрії, так і в лікувальній практиці.

Що особливого в цих деревах?

Неозброєним оком розпізнати «кам’яну» породу багаторічної рослини досить складно. Особливо якщо вони знаходяться на межі зникнення. Проте їх характеризують такі особливості:

- вік таких довгожителів не менше 2-х сотень років;

- деревне волокно стійке до корозійних процесів і не псується під впливом сильних кислот;

- в корі міститься багато дубильних речовин, які захищають своїх «господарів» від всіляких паразитів, а також від грибка гнилі;

- колода обов’язково піде під воду, оскільки щільність деревини становить 1 т / м³ з урахуванням вологості 12%, з цієї причини такі породи ростуть досить повільно;

- висота кожного перевищує 25 метрів, а обхват стовбура сягає понад 200 см.

Всі ці властивості необхідні залізного дерева, щоб виживати в найсуворіших кліматичних умовах. Різкі перепади температури в Росії, африканська посуха або вологий європейський клімат не зможуть зашкодити цьому феномену природи. Такі різновиди дерев прекрасно адаптуються в будь-який несприятливій обстановці. Для цього вони оснащені чималою кількістю пристосувань, починаючи від унікальної будови стовбура / коренів і закінчуючи хімічним складом кори. У зв’язку з цим їх широко використовують у виробництві:

- меблів;

- будівельних конструкцій;

- автомобілів;

- косметичних засобів;

- елементів декору;

- підводної техніки.

Якісні та оригінальні сталеві вкладиші є чудовою прикрасою ексклюзивних та неповторних ножів Студії ексклюзивних ножів ручної роботи FOMENKO KNIFES (Україна), яка пропонує замовити та купити в інтернет-магазині https://knife.net.ua або за телефоном. . +380961711010

ЩО ТАКЕ MICARTA І G10, І ЧИМ ЦІ КОМПОЗИТНІ МАТЕРІАЛИ ВІДРІЗНЯЮТЬСЯ

Вже десятки років композитні матеріали Micarta та G10 є безперечними лідерами у ножовій індустрії, зокрема для виробництва рукояток різної складності. Матеріали виділяються своєю доступністю, легкістю виробництва та обробки, а також високою міцністю, зносостійкістю та невибагливістю в обслуговуванні. Обидва матеріали є композитними, в їх основі лежить полімерна смола, яка доповнюється шарами полоненої тканини різного типу.

Матеріал Micarta - це електроізоляційний матеріал, що складається з полімерної плівки (на основі крезолоальдегідної, фенолоальдегідної, ксиленолоальдегідної смоли, або смоли із суміші фенольної сировини). Він склеєний за допомогою різних електроізоляційних паперів, тканини (в основному льону натурального або штучного походження), або інших матеріалів схожої структури, також зустрічаються варіанти зі скловолокна та вуглецевого волокна. Колір матеріалу залежить від смоли та тканинної основи, що використовується при склейці. Micarta відносно м'який матеріал і потребує ретельної ручної обробки. Тому її застосовують у виробництві рукояток для дорожчих ножів.

Мікарту зареєстровано як товарний знак американської компанії Industrial Laminates / Norplex, Inc. (Norplex-Micarta). Її вітчизняним аналогом можна розглядати матеріал під назвою "Гетінакс", який переважно використовується як основа для друкованих плат. Матеріал також має листкову пресовану структуру, яка складається з паперової основі з додаванням просочення з фенолоальдегідної або епоксидної смоли.

Мікарта на лляній основі має більш привабливий оптичний ефект під час шліфування волокон. Після завершення шліфування поверхню можна полірувати або піскоструминну обробку. У першому варіанті, поверхня матеріалу вийде гладкою, шовковистою, теплою і приємною на дотик. А в другому, матеріал стає шорстким і має матовий відтінок, крім того, надійно тримається в руці, не ковзає.

Основні характеристики Micarta:

- підвищена водостійкість;

- відмінна витримка температурних перепадів;

- міцність до механічної обробки;

- щільна структура, яка не поглинає запахи;

- мікрорельєф матеріалу не ковзає в руці навіть за умов вологої поверхні;

- щільне прилягання до леза, яке зовсім не залишає проміжків і не дає залишкам продуктів і шкідливим мікроорганізмам накопичуватися.

Матеріал G10 - це легкий, твердий і досить жорсткий композитний матеріал з текстурованою поверхнею, який переважно використовується при виготовленні рукояток як складних ножів кишенькових, так і ножів з фіксованим клинком. Даний матеріал створюється шляхом укладання декількох шарів скловолокна, ретельно просочених епоксидною смолою, у спеціальний вакуумний прес, де, під впливом стиснення та тепла, смола остаточно твердне, зберігаючи структуру склотканини.

Для матеріалу G10 характерна хороша стійкість до ударів, зносостійкість, вологостійкість, а також простота в обробці та обслуговуванні. Матеріал можна пофарбувати у різні кольори, у тому числі шарами. Поверхня G10 також може полірувати до глянсового стану, або мати шорстку протиковзну структуру, під впливом шліфувального верстата, або піскоструминної обробки.

Ключові особливості G10:

- висока стабільність базових властивостей при коливаннях температури;

- витримує високі ударні навантаження, навантаження на стиск та розтяг;

- висока загальна гідрофобність та стійкість до впливу хімікатів;

- відносно мало важить, по відношенню до загальної міцності та щільності;

- низька електропровідність;

- може набувати різних форм.

Композитні матеріали G10 та Micarta мають практично аналогічний склад та зовнішню схожість. У той же час, матеріал G10 має більш високу вогнетривкість, хоча і не є негорючим матеріалом, має більш високу міцність на стиск, вигин, удар і розрив, а також більш простий і бюджетний у виробництві. При цьому G10 поступається в плані "чіпкості" у вологих умовах, а також, тактильно, відчувається менш "натуральною".

КАРБОН - РУКОЯТКИ НОЖІВ З ЦЬОГО ПРЕМІАЛЬНОГО МАТЕРІАЛУ

Одним з найпрестижніших і дорогих матеріалів для рукояток ножів крім титану і дорогих порід деревини є різновид вуглепластика, так званий «карбон». Матеріал цінується за виняткову легкість, міцність та естетичну красу.

Карбон (від англ. carbon - вуглець) - це полімерний матеріал з композитним складом, виготовлений з переплетених ниток вуглецевого волокна (сarbon fibers). Ці нитки виготовляються з використанням епоксидних смол. Середня щільність матеріалу від 1450 кг/м³ до 2000 кг/м³. Головною відмінністю карбону від інших полімерів, що застосовуються при виготовленні ножів, є дуже невелика вага. Саме вага разом із винятковою міцністю дає карбону перевагу перед іншими матеріалами рукояток: полімером G10, мікартою, пластиком FRN і т.д. При цьому за питомими характеристиками міцності карбон перевершує конструкційні сталі. Основними якостями карбону є висока міцність на розрив, стійкість до високих температур, агресивних середовищ, незначне розширення при нагріванні, висока електропровідність. Також важливою рисою карбону є його природний, отримуваний при виробництві чорний колір, який надає йому благородного та елітарного вигляду.

Основу матеріалу складають нитки вуглецевого волокна, середньою товщиною 0,005-0,010 мм у діаметрі. Вуглецеві волокна виготовляються внаслідок складного процесу термообробки. Основне волокно (поліакрил, віскоза) спочатку піддається окисленню повітря при температурі 250 °C протягом 24 годин. У результаті окислення утворюються сходові структури (полімери, макромолекули яких попарно пошиті регулярними хімічними зв'язками). Потім відбувається карбонізація (процес збагачення ниток вуглецем), який проходить при нагріванні волокна серед азоту або аргону при температурах від 800 до 1500 °C. Внаслідок карбонізації відбувається утворення графітоподібних структур (алотропних модифікацій вуглецю). Процес термічної обробки закінчується графітизацією (утворенням графіту в матеріалах, в яких вуглець міститься в розчиненому стані або у вигляді карбідів), вона проходить при температурі 1600-3000 ° C в інертному середовищі. Через війну графітизації кількість вуглецю у волокні доводиться до 99 %. Крім звичайних органічних волокон, для отримання ниток вуглецю можуть бути використані спеціальні волокна із фенольних смол, лігніну, кам'яновугільних та нафтових пеків.

Вуглецеві тканини у свою чергу отримують шляхом плетіння ниток або стрічок. При виробництві цих ниток за основу взято вуглецевий ровінг - джгут із тонких безперервних ниток вуглецевого волокна завтовшки від 3 мікрон, утворених атомами вуглецю. Після переплетення вони складають каркас вуглепластику. Кількість вуглецевого волокна нитки оцінюється числом «К» — кількістю тисяч елементарних вуглецевих волокон. Найтонше і найдорожче вуглецеве волокно - 1К, найбільш поширене вуглецеве волокно 3К, існують також нитки з вуглецевого волокна з К = 6, 12, 24, 48. Тканина, виготовлена з ниток, може мати різноманітний малюнок плетіння (ялинка, рогожа, плетіння та ін). Для надання ще більшої міцності тканини нитки вуглецю кладуть шарами, щоразу змінюючи кут напряму плетіння. Шари скріплюються за допомогою епоксидних смол. Така структура карбону дає можливість армувати волокно додатковими елементами, що зміцнюють його структуру і надають різні кольори і фактуру поверхні. Цими матеріалами можуть бути різні нитки, блискітки, полімерні матеріали різних кольорів.

Основними методами виготовлення карбонових пластин є:

- Пресування, при якому тканина вистилається у форму, попередньо змащену так званим антиадгезивом, призначеним для зменшення зчеплення поверхонь один з одним. Їм може бути мило, віск тощо. Потім тканина просочується смолою, а її надлишки видаляються у вакуумі (вакуум-формування) або під тиском. Після полімеризації смоли виріб набуває закінченого вигляду.

- Вакуумна інфузія дозволяє створювати ламінатний пакет накладенням шарів тканини один на одного і під шари подається вакуумне розрядження. Потім через клапан подається сполучна речовина і під дією вакууму воно заповнює порожнечі і просочує вуглецеву тканину.

- Вакуумне формування, є склеювання шарів при високих температурах і потім вплив вакуумом для формування обсягу виробу. Цей спосіб є одним із найдешевших.

- Метод намотування, який полягає у намотуванні просоченого ровінгу на попередньо підготовлену форму. Після намотування потрібного числа шарів форма з намотаною тканиною поміщається в нагрівальну піч і полімеризується.

- Метод SMC/BMC полягає в приміщенні тканини в прес-форму, нагріту до робочої температури. Прес-форма замикається, у результаті під тиском матеріал розтікається в порожнини форми і твердне. Наприкінці циклу виріб витягується з прес-форми, і виробляється його остаточна механічна обробка та фарбування.

Карбонове волокно застосовується у різних сферах. Зокрема, в авіа та ракетобудуванні, при виробництві деталей корпусу автомобілів та мотоциклів, побутової техніки та високотехнологічних дослідницьких приладів. І вже близько 20 років карбон широко застосовується у виготовленні рукояток ножів середнього та преміального сегмента. При цьому на доладних ножах карбон може бути як у вигляді накладок на сталеві лайнери, так і у вигляді єдиного матеріалу рукояті, закріпленого гвинтами через бонки.

Карбон, що йде на виготовлення ножів, крім своїх основних характеристик міцності, повинен мати ще й досить привабливий зовнішній вигляд. Саме цей фактор збільшує його вартість, ускладнюючи технологію виробництва та вимагаючи найякісніших вихідних матеріалів. Для проклеювання шарів використовуються найдорожчі та якісні смоли, та дорожче обладнання, зокрема хімічні реактори (автоклави). Крім того, для підвищення зчеплення з рукою карбон піддають піскоструминній обробці, що також збільшує витрати на виробництво. Необхідно також пам'ятати, що робота з карбоном вимагає обов'язкового захисту органів дихання та спеціальних приміщень із гарною вентиляцією, і це також веде до зростання ціни.

Колірна палітра та текстура карбону, що використовується на ножах, може бути різноманітною. Серед різновидів карбону застосовуються:

Мозаїчний карбон, який може бути як однотонним, і різнобарвним. Такий карбон застосовується для радіусних проставок на ножах із складними багатосекційними ручками. У цьому карбоні можуть застосовуватися кілька технологій фарбування.

Мармуровий карбон - являє собою хаотичне сплетення карбонових ниток, кожна з яких по-різному відображає світло, що дає йому можливість блищати під різними кутами огляду.

Карбон Lightning Strike («удар блискавки») з мідною ниткою у вигляді сітки, вплетеної у вуглеткань по всьому її об'єму. Зовнішньо аналогічний застосовуваному у фюзеляжах американських літаків для захисту від ударів блискавок. Це тонкий карбон, завтовшки 3,2 мм саржевого плетіння. Має глибокий і яскравий малюнок.

Як і будь-який дорогий і при цьому складний у виготовленні матеріал, карбон має ряд недоліків. При виробництві вуглепластиків необхідно дуже суворо витримувати технологічні параметри, при порушенні яких властивості міцності виробів різко знижуються. Для контролю якості виробів можуть застосовуватись ультразвукова дефектоскопія, рентгенівська та оптична голографія, а також акустичний контроль. Без них виробник працює «на дотик» і може не помітити прихованих дефектів. Іншим серйозним недоліком вуглепластиків є їхня низька стійкість по відношенню до ударних навантажень. Також необхідно пам'ятати, що згодом карбон вицвітає і може суттєво втрачати свою головну перевагу – привабливий зовнішній вигляд. Однак, незважаючи на ці недоліки, карбон по праву є преміальним матеріалом для кращих ножів.

Якісні та оригінальні накладки зі сталі є чудовою прикрасою ексклюзивних та неповторних ножів майстерні Студія ексклюзивних ножів ручної роботи FOMENKO KNIFES (Україна), який пропонує замовити та купити інтернет-магазин https://knife.net.ua або замовити за тел. +380961711010

Рекомендовані товари

Доставка і оплата

Доставка і оплата

Доставка Новою Поштою

Швидкість доставки в будь-яке відділення Нової пошти в Україні фіксується оператором, але зазвичай не перевищує 1-3 календарних днів.

Готівкою

Оплата готівкою при отриманні товару.

Післяплатою на Новій Пошті (при собі необхідно мати паспорт або водійське посвідчення).

Visa и MasterCard

Оплата замовлення на карту Приват Банку.

Доставка товару можлива тільки після підтвердження платежу.

-300x300.png)

мисливський ніж/ПЕРО_2 мисливський ніж111-300x300.jpg)

/КЛОНДАЙК (шукач скарбів) н6іж ручної роботи майстра студії ножів Павла Гончаренка-300x300.png)

-300x300.png)

— середнє 2-300x300.jpg)

-300x300.png)

-600x600.png)