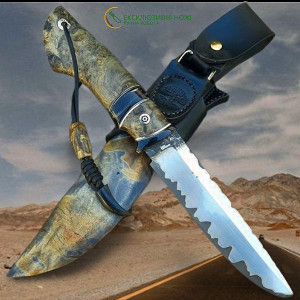

МОРСЬКА ХВИЛЯ ніж ручної роботи майстра Василя Дячика, сталь Дамаск 61 HRC

- Виробник: Студія ножів ручної роботи ВАСИЛЯ ДЯЧИКА

- Модель: МОРСЬКА ХВИЛЯ - ніж ручної роботи майстра Василя Дячика

| Загальна довжина клинка mm: | 380±05 мм |

| Матеріал леза | Дамаск, склад пакета: у10, ХВГ, ШХ15, нікель |

| Твердість клинка (метал): | Загартованість - 61 HRC |

| Матеріал руків'я: | Кап клена (стабілізований),чорне дерево, мозаїчні піни |

| Довжина леза | 250±05 мм |

- Наявність: Під замовлення

Опис

ТЕХНІЧНІ ХАРАКТЕРИСТИКИ:

Назва ножа: МОРСЬКА ХВИЛЯ ніж ручної роботи майстра Василя Дячика, сталь Дамаск 61 HRC

Тип ножа: Фіксований клинок

Бренд: Студія Студія ножів ручної роботи ВАСИЛЯ ДЯЧИКА

Марка сталі: Дамаск, склад пакета: у10, хвг, шх, нікель

Сталевий лист: Ціліснолитий, на всю довжину ножа

Заточення леза: Асиметричні спуски, ніж готовий до роботи.

Твердість леза: 61 HRC

Загальна довжина: 380 мм

Довжина леза: 250 мм

Ширина леза: 50 мм

Товщина леза: 5 мм

Шліфування леза: Фініш - дамаск кований

Матеріал больстера (гарда): Дамаск

Довжина руків'я: 130 мм

Товщина руків'я: 30 мм

Матеріал руків'я: Кап клена (стабілізований), чорне дерево, мозаїчні піни

Колір руків'я: Блакитно-чорний

Просочення руків'я: Є

Покриття руків'я: Є

Отвір для шнурка (під темляк): Є

Темляк - Є

Піхви: Теляча шкіра чепрак, прошиті вручну вощеною ниткою.

Модель: МОРСЬКА ХВИЛЯ ніж ручної роботи майстра Василя Дячика, сталь Дамаск 61 HRC

Номер моделі: 058

Країна народження: Україна

Ремісник: Майстер Василь Дячик, м. Івано-Франківськ, Україна Студія ножів ручної роботи ВАСИЛЯ ДЯЧИКА

Найкраще використання: Багатофункціональний: полювання, рибальство, поділ тушки, нарізка тощо

Стан ножа: новий

Ціна вказана з піхвами.

Ніж заточений, не є холодною зброєю.

З цієї сталі у виробництві роблять різальні інструменти, пилки, знімні леза. Використовують у виробництві медичних інструментів.

Високі антикорозійні властивості! Ножі добре показали себе у вологих умовах.

Оригінальний дизайн.

Рукоятка піддана до спеціальної водовідштовхувальної обробки.

Наявність регулярно змінюється, при підтвердженні Вашого замовлення ми повідомимо про наявність або термін готовності товару. Виріб може трохи відрізнятися від представленого на фото.

Інструментальна вуглецева сталь У10

Марка: У10 (замінники: У11, У12, У12А)

Клас: Сталь інструментальна вуглецева

Марка У10 – призначення

Інструментальна вуглецева сталь У10 використовується для виготовлення інструменту, що працює без розігріву ріжучої кромки – матриці холодного штампування, сокири, гладкі калібри, пилки по дереву, надфілі, рашпілі, ручні мітчики.

Властивості та корисна інформація:

- Питома вага: 7810 кг/м3

- Термообробка: Стан постачання

- Твердість матеріалу: HB 10 -1 = 197 МПа

- Температура критичних точок: Ac1 = 730, Ac3 (Acm) = 800, Ar1 = 700, Mn = 210

- Температура кування, °С: початки 1180, кінця 800. Перетину до 100 мм охолоджуються на повітрі, 101-300 мм в ямі.

- Оброблюваність різанням: при HB 197, До тв. спл=1,1 та Кυ б.ст=1,0

- Зварюваність матеріалу: не застосовується для зварювальних конструкцій. Спосіб зварювання КТЗ.

- Флокеночутливість: нечутлива.

- Схильність до відпускної крихкості: не схильна.

Розшифровка марки стали У10: буква У говорить про те, що перед нами інструментальна якісна нелегована сталь, в якій є вуглець в середньому 1%.

Інструмент зі сталі У10 та його термообробка: відрізування, прасування та кельми виготовляють звареними. Полотна виготовляють із сталей У7, У10 і піддають термічній обробці до приварювання рукоятки. Враховуючи значну площу і невелику товщину полотен, найкраще загартування їх проводити між порожнистими загартованими плитами або між суцільними загартованими плитами, змащеними маслом. Відпустку проводять при температурі 300-400 ° протягом 15-20 хв. Необхідна твердість Rc = 42-52.

Фрези з вуглецевої сталі У10 після нагрівання під загартування у свинцевій або соляній ванні замочують у воді і переносять у олію. Витримка у воді повинна бути найменша, щоб уникнути появи тріщин у місцях різких переходів і вздовж ріжучих кромок, наприклад фрезу діаметром 25 мм, охолоджують у воді 3-4 сек., а потім переносять у масло. Занурювати у воду фрези слід швидко, щоб охолодження було рівномірним по всій довжині. У разі відсутності соляної або свинцевої печі фрези можна нагрівати в камерній печі з наступним замочуванням у воді тільки робочої частини та перенесенням в олію. При охолодженні у воді фрезу слід пересувати вгору та вниз для усунення різкої межі переходу від нагрітої зони до охолодженої. Невиконання цього може призвести до виникнення тріщин. Твердість Rc = 60-64.

Вони дозволяють використовувати цей сплав для виготовлення різного різального інструменту, у тому числі – тактичних, а також мисливських ножів та обробних ножів з фіксованими клинками та рукоятями з натурального дерева, які можна придбати в інтернет-магазині https://knife.net.ua/ .

Хоча вони не є аналогами, однак мають деякі загальні технічні характеристики, що дозволяє застосовувати її для різального інструменту. Особливо яскраво виявляються найкращі якості в ножах ручної роботи для кухні та побуту роботи, великий асортимент яких представлений на сайті інтернет-магазину https://knife.net.ua/.

Марка: ХВГ (замінники: 9ХС, ХГ, 9ХВГ, ХВСГ, ШХ15СГ).

Клас: Сталь інструментальна легована

Використання в промисловості: вимірювальний та ріжучий інструмент, для якого підвищене короблення при загартуванні неприпустимо, різьбові калібри, протяжки, довгі мітчики, довгі розгортки та інший вид спеціального інструменту, холодновисадочні матриці та пуансони, технологічне оснащення.

Властивості та корисна інформація:

- Твердість матеріалу: HB 10 -1 = 255 МПа

- Температура кування °С: початку 1070, кінця 860. Охолодження сповільнене.

- Температура критичних точок: Ac1 = 750, Ac3 (Acm) = 940, Ar1 = 710, Mn = 210

- Зварюваність матеріалу: не застосовується для зварювальних конструкцій.

- Флокеночутливість: чутлива.

- Схильність до відпускної крихкості: малосхильна.

- Оброблюваність різанням: в гарячокатаному стані при HB 235 і σв = 760 МПа, До твв. спл=0,75 та Кυ б.ст=0,35

Розшифровка марки стали ХВГ: літери Х, В та Г свідчать про вміст відповідно хрому, вольфраму та марганцю не більше 1,5%. Крім того, написання даної марки має свої особливості - сталь відрізняється від 9ХВГ, підвищеним вмістом в ній вуглецю, приблизно 1%, тому цифра на початку марки не ставиться.

Інструмент зі сталі ХВГ та його термообробка: найкращі результати загартування свердел з легованої та вуглецевої сталей виходять при нагріванні робочої частини у соляній або свинцевій ванні. При необхідності вести нагрівання в камерній печі застосовують вогнетривкі підставки, так само як і для свердлів зі швидкорізальної сталі.

Охолодження свердлів з легованої сталі роблять у селітрової або масляної ванні з температурою 150-180 ° і наступним остиганням на повітрі. При гартуванні в холодному маслі свердла виймають гарячими при температурі 150-180 °. Свердла діаметром до 10 мм охолоджують прокочуванням під праскою. Відпустку свердлів, виготовлених з різних марок сталей, крім сталі 9ХС, виробляють у масляній ванні при температурі 150-180 ° протягом 1-2 год. Свердла зі сталі 9ХС відпускають у масляній ванні або електропечі при температурі 180-220° протягом 1,5-2 год.

Матеріалом для виготовлення мітчиків служать стали вуглецеві У12А, У10А, леговані ШХ15, ШХ12, ХВГ, 9ХС, ХГ та швидкорізальна.

Мітчики з вуглецевих та легованих сталей нагрівають під загартування у свинцевих ваннах для забезпечення швидкості нагрівання. Температуру гарту приймають на нижній межі. Витримку у свинці дають найменшу.

Вказані заходи вживаються для того, щоб повністю загартувався тільки поверхневий шар, а серцевина не встигла прогрітися і залишалася в'язкою. При такому стані зменшується можливість деформації різьблення та збільшується стійкість мітчика в роботі. З цією ж метою мітчики з легованої сталі слід розжарювати в солі або олії з температурою 150-200 °.

Циліндричні та дискові фрези виготовляють із швидкорізальної та легованих сталей 9ХС, X, ХВГ та ін. Застосування вуглецевої сталі для виготовлення циліндричних фрез слід уникати, зважаючи на їх малу стійкість.

Модульні дискові фрези, виготовлені з вуглецевої сталі завтовшки до 3-4 мм, слід охолоджувати в маслі, а завтовшки 4 мм і більше - у воді з перенесенням в олію. Відпустку проводити в масляній ванні при температурі 150-1800 протягом 1-2 год. Необхідна твердість Rc = 60-63.

Фрези кінцеві зі швидкорізальної сталі нагрівають для загартування з підігрівом. Після остаточного нагрівання фрези охолоджують у розплавленій селітрі при температурі 450 - 500° або маслі при температурі 150-200°, а потім на повітрі. Відпускають дворазово за температури 540-580°. Твердість зуба перевіряють тарованим напилком. Твердість має бути в межах Rc = 62-65.

Фрези діаметром понад 10 мм виготовляють звареними. Матеріал хвостової частини сталь 45. Хвостовики піддаються термічній обробці до твердості Rc = 30-45.

Фрези кінцеві з легованої сталі після нагрівання охолоджують у розплавленій селітрі або гарячому маслі при температурі 150-200°, а потім на повітрі. Відпускають у масляній ванні при температурі 150-180° протягом 1-2 год. Твердість Rc = 60-64.

Фрези, виготовлені з легованої сталі ХВГ, у разі нагрівання у свинцевій або соляній ванні також треба підігрівати. Охолодження слід проводити в солі або олії, підігріти до температури 150-180 °, а потім на повітрі. Відпустку фрез із сталі 9ХС проводити в масляній ванні при температурі 170-200° протягом 1-2 год. Фрези, виготовлені з інших марок сталей, слід відпускати в масляній ванні при температурі 150-180° протягом 1-2 год. Твердість після відпустки Rc – 60-63. Контроль суцільний.

ШХ15 (замінники: ШХ9, ШХ12, ШХ15СГ)

Клас: Сталь конструкційна підшипникова

Використання в промисловості: кульки діаметром до 150 мм, ролики діаметром до 23 мм, кільця підшипників з товщиною стінки до 14 мм, втулки плунжерів, плунжери, нагнітальні клапани, корпуси розпилювачів, ролики штовхачів та інші деталі, від яких потрібна висока твердість, зносостійкість міцність контактна.

Властивості та корисна інформація:

- Питома вага: 7812 кг/м3

- Термообробка: Відпал 800oC, піч, 15 o C / год.

- Температура кування, °С: початку 1150, кінця 800. Перетину до 250 мм охолоджуюсь на повітрі, 251-350 мм у ямі.

- Твердість матеріалу: HB 10 -1 = 179 - 207 МПа

- Температура критичних точок: Ac1 = 724, Ac3 (Acm) = 900, Ar3 (Arcm) = 713, Ar1 = 700, Mn = 210

- Оброблюваність різанням: в гарячетканому стані при HB 202 σв = 740 МПа, К тв. спл=0,9 та Кυ б.ст=0,36

- Зварюваність: спосіб зварювання КТЗ.

- Флокеночутливість: чутлива.

- Схильність до відпускної крихкості: схильна.

- Шліфування: хороша.

Розшифровка марки ШХ15: з літери Ш починається маркування підшипникових сталей Х означає легування сталі хромом, який присутній в кількості 1,5%.

Особливості та застосування сталі ШХ15: для відповідальних деталей приладів та машин у ряді випадків застосовують загартовані сталі з високою твердістю, що зміцнюються мартенситним перетворенням.

В умовах експлуатації, особливо під напругою, у метастабільній структурі загартованої сталі можуть проходити значні зміни, що призводять до порушення геометричних розмірів виробів. Вже в ненавантажених загартованих деталях спостерігаються суттєві зміни обсягу та розмірів у часі. Ці зміни зумовлені дифузійними процесами переміщення атомів вуглецю в мартенсіті, що супроводжуються зменшенням розмірів, та процесами розпаду залишкового аустеніту – зі збільшенням розмірів.

За допомогою спостережень за змінами розмірів загартованих зразків у процесі відпустки та рентгенографічними дослідженнями встановлено, що для стабілізації мартенситу гарту при кімнатній температурі достатньо 2-4-годинної відпустки при 150° С. Для стабілізації мартенситу при експлуатації в умовах підвищених температур необхідно, щоб температура відпустки перевищувала експлуатаційну на 50-100 ° С.

Основною причиною зміни розмірів загартованої та низької відпустки сталі є залишковий аустеніт. Перетворення 1% аустеніту на мартенсит призводить до зміни розмірів сталі на 1•10-4, що становить 10 мкм на кожні 100 мм розміру. Існує критична кількість залишкового аустеніту, нижче за який стабільність розмірів сталі в межах 1.10-5 при мінусової та кімнатної температурах зберігається. Критична кількість аустеніту змінюється пропорційно логарифму часу зберігання і підвищується зі зростанням температури загартування

відпустки. Наприклад, критична кількість аустеніту, що зберігає стабільність розмірів сталі ШХ15 протягом 3-5 років в межах 1-106, становить після гарту при 840 і 880 ° С і відпустці 100 ° С відповідно 5 і 10%, після відпустки 150 ° С - відповідно 10 та 19%.

Відпустка при 150°, стабілізуючий мартенсит при кімнатній температурі, є малоефективним з точки зору стабілізації залишкового аустеніту. Збільшення розмірів зразків, що свідчить про процес аустенітно-мартенситного перетворення, починається лише через 20 год. витримки при 150 ° С. Початок інтенсивного розпаду аустеніту спостерігається тільки при 200 ° С. При цьому твердість загартованої сталі знижується до HRC60. У тих випадках, коли подібне зниження твердості неприпустимо, основним способом зниження вмісту залишкового аустеніту в структурі загартованої сталі є обробка при температурі нижче за нуль, що пов'язано з положенням точки кінця мартенситного перетворення. Необхідність обробки холодом для стабілізації розмірів точного мірного інструменту та підшипників прецизійних приладів показана у низці радянських та зарубіжних робіт. Однак знизити вміст залишкового аустеніту за допомогою обробки холодом нижче 4-5% для більшості інструментальних та підшипникових сталей не вдається. Тому деякі дослідники рекомендують поєднувати обробку холодом з подальшою тривалою низькою відпусткою, яка для сталі типу ШХ15 повинен становити не менше 10 000 год при 100 ° С, 160 год при 150 ° С і 50 год при 180 ° С.

Кап клена

Кап - це наріст на стовбурі дерева, він має значно щільнішу структуру з абсолютно неповторним малюнком зрізу.

Кап відрізняється високою міцністю, деревина капа погано горить, добре обробляється і полірується.

Розміри заготовок приблизно 135-45-30 мм.

Бруски стабілізованої деревини чудово підходять для створення стандартних рукояток ножів із наскрізним та всадним монтажем.

Також стабілізований кап клена відмінно підходить для різьблення, створення мініатюр, прикрас, а також різних кулонів, амулетів, іграшок та виробів.

Зі стабілізованим капом клена зручно працювати як досвідченим майстрам, так і початківцям.

Стабілізована деревина будь-якого кольору це прямі, рівні бруски справжнього дерева - капа клена, просоченого спеціальним складом.

Засіб для стабілізації дерева заповнює повністю всі дрібні пори, завдяки чому з дерева виходить все повітря та волога, перетворюючи його на полімеризований брусок стабілізованої карельської берези, тільки з удосконаленими властивостями.

Стабілізоване дерево в рази важче і набагато щільніше. Воно не піддається впливу вологи, не змінює свій колір під сонячним промінням, залишаючись набагато міцнішим і надійнішим матеріалом.

Все це робить стабілізацію ідеальним матеріалом для створення предметів, що піддаються всім фізичним та кліматичним навантаженням – рукоятей ножів, різців та різних інструментів.

Стабілізований кап клена чудово шліфується, даючи гладку, як скло чи камінь, поверхню. Без покриття в сухому вигляді стабілізовані бруски мають бляклий вигляд, проте під фінішними складами розкривається їхня яскрава глибока текстура.

За неповторну красу кап називають дерев'яним малахітом!

Загалом — чим дрібніший малюнок і більший розмір капа, тим він дорожчий.

Про цінність цього унікального матеріалу говорить історичний факт, наведений у книзі «Капова скринька» (автор Надія Пермінова): «… у 1837 році за наріст капа в двадцять фунтів (трохи більше 8 кг) платили до п'ятдесяти рублів… такою самою сумою оцінювався породистий бик на сільськогосподарській виставці.

Сьогодні на світовому ринку ціна на капову деревину (масив та шпон) у рази перевищує ціну на будь-яку, іншу, включаючи: дуб, в'яз, горіх, червоне дерево та будь-які екзотичні породи.

Унікальне поєднання властивостей матеріалу, обмеженість запасів і неповторність капового малюнка в кожному виробі, зрештою, і визначило загальновизнану, високу естетичну цінність та відповідну споживчу ціну виробів з цієї деревини, яка застосовується в обробці найрозкішніших інтерєрів.

Ебенове дерево (чорне дерево)

Ебеновим деревом називають чорну (або чорну зі смугами) деревину деяких дерев роду Хурма (Diospyros) сімейство ебенових (Ebenaceae). Ядрова деревина без помітних річних кілець дуже тверда і важка і відноситься до найцінніших деревних пород. Жовто-сіра заболонь, яку видаляють з дерева відразу після повалу, може займати до 70% стовбура і ніколи не надходить у продаж, оскільки вважається негарною. Щільність ебену складає 1050 кг/м3 за вологості 15%. Це означає, що ця деревина тоне у воді.

Поняття «Чорне дерево» поєднує різні породи, що мають деревину чорного кольору. Найбільш відомі цейлонське ебенове дерево, що росте в Індії, Шрі-Ланці, та африканське ебенове дерево, що росте в Нігерії, Гані, Камеруні, Заїрі.

У середовищі торговців екзотичними породами деревини існує велика плутанина в ідентифікації та назвах деревини. У далекому минулому досвідчені майстри визначали деревину на око і на дотик за кольором, текстурою та щільністю, рідко помиляючись, тому що використовувалося невелике число вітчизняних та іноземних деревних порід. Але коли в Європу почали ввозити деревину численних тропічних видів з Азії, Америки та Африки, помилки у визначенні стали неминучими, особливо за кольором, який нерідко подібний до деревини різних родів та сімейств. Звідси пішла плутанина з червоним і чорним деревом.

Проте чорне дерево - це загальна комерційна назва деревини деяких дерев, що належать до різних сімейств (ебенових, акацієвих, бобових та ін.). Забарвлення деревини у цих порід, як правило, темне або чорне. Вона обумовлена мікробіологічними процесами, що відбуваються у живій деревині, а також кольором смоли, характерною для кожного виду. Крім кольору деревини ядра, ці породи поєднують і інші загальні властивості: висока щільність і твердість, стійкість до біологічних пошкоджень.

Ебенове дерево - ядрова розсіяно-судинна листяна порода з вузькою білою заболонню. Ядро глянсово-чорного кольору, річні шари непомітні, серцевинні вузькі промені, не видно на жодному розрізі. Судини дрібні, зібрані до радіальних груп по 2-3 разом; порожнини судин та волокон лібриформа часто заповнені скупченням ядрових речовин чорного кольору. Щільність сухої деревини першого із зазначених ботанічних видів 1190 кг/м3, другого – 1030 кг/м3. Заболонь - вузька, що різко контрастує за кольором з ядром. Кавказька хурма та деякі інші види є заболонними породами, у яких стигла деревина та заболонь не відрізняється за кольором.

Сорти ебенового дерева:

Камерунський ебен (Diospyros crassiflora) надходить з Африки і є найпоширенішим на ринку сортом ебену, зазвичай глибокого чорного кольору або з сірими прожилками. Для нього характерні виражені відкриті пори, внаслідок чого він цінується істотно нижче за інші, дрібнопористі сорти.

Цейлонський ебен (Diospyros ebenum), який у наш час майже неможливо дістати, має найкращу якість: дуже твердий, добре полірується, практично без видимих пір, добре обробляється, стійкий перед термітами та водою. У XVI-XIX століттях саме з цього сорту ебену робили найкращі меблі.

Мадагаскарський ебен (Diospyros perrieri) має темно-коричневий колір, дуже дрібні пори, стійкий до термітів і води, його щільність близько 1000 кг/м³.

Макассарський ебен (Diospyros celebica) (Індонезія) вважається «кольоровим» ебеном, його заболонь жовтувато-біла, а ядро чорне з дуже характерним малюнком зі світлоложовтих і коричневих смуг; дуже щільний і стійкий, його пил викликає подразнення шкіри, очей та легень (пил інших ебенів теж). Щільність складає від 1100 до 1300 кг/м³.

Мунський ебен (Diospyros mun) надходить із Лаосу та В'єтнаму і схожий за розмальовкою на макассарський ебен.

Заболонь у ебенового дерева біла, жовтувато-біла, бежева, що темніє під дією сонця та повітря. У кавказької хурми деревина від сірого до темно-сірого кольору. Ядро у різних видів і навіть окремих представників виду має різне забарвлення. Окремі дерева дають деревину вугільно-чорного кольору (D. dendo) або з коричневим, іноді фіолетовим відтінком (інші види) без помітних, світліших смуг. Однак у цих видів нерідко зустрічається ядро з коричневими та темно-коричневими статями. Помічено, що чим старша деревина цих видів, тим ближча вона до чорного кольору, тим менші помітні смуги.

Макасар, або ебенове дерево з Південно-Східної Азії, має ядро з чорними коричневими, червоно-коричневими, іноді бежевими смугами.

Деревина всіх тропічних видів має природний блиск, найчастіше матовий і лише в деяких порід (D. Dendj та D. Discolor) - металевий.

Волокна ядра ебенового дерева прямі, іноді викривлені чи хвилясті. Текстура багата (особливо у видів зі смугастим ядром) та рівна. Текстура деяких видів (особливо D. Discolor) нагадує мармур.

Деревина ебенового дерева дуже щільна та важка. Найбільшу щільність має лише бакаут і деякі види палісандра. Щільність деревини практично всіх видів дерева ебенового знаходиться в межах від 900 до 1100 кг/м3 (при вологості 12%). Найщільніше – цейлонське ебоні – 1190 кг/м3.

Механічні властивості деревини ебенового дерева дуже високі. Межа міцності на згин для основних африканських та індійських видів має значення від 180 до 190 МПа. Твердість більш ніж у 2 рази вища, ніж у дуба. Деревина ебоні добре протистоїть ударним навантаженням.

Деревина ебенового дерева дуже важко висушується. У країнах, де заготовляють цю деревину, досі використовують попередню (за два роки до заготівлі) підсікання дерев. Вона полягає в тому, що біля основи ствола по колу по колу підрубують шари камбію (заболонь), щоб зупинити зростання дерева. Після заготівлі та розпилювання дошки складають у штабель, торці замазують вапном або іншим матеріалом і ретельно вкривають від сонця та сильного протягу, щоб уникнути занадто швидкого висихання деревини. Термін природного сушіння – не менше 6 місяців. У разі порушення режимів сушіння відбувається короблення дощок та інтенсивне утворення тріщин. Усихає деревина дерева ебенового мало.

Усі види ебенового дерева важко обробляються різанням із-за високої щільності та наявності мінеральних включень у деревині. Завдяки цьому ріжучі кромки інструменту швидко затупляються. Особливо важко обробляються заготівлі, що мають хвилясті волокна. Крім того, ебенове дерево, особливо макассар, має схильність до сколювання. Добре обробляється на токарних верстатах. За потреби застосувати цвяхи або шурупи необхідно попередньо засвердлити заготовки. Шліфується ебенове дерево до дзеркального блиску.

Здатність до склеювання у різних видів оцінюється від гарної до задовільної. Дуже погано просочується різними рідинами. Має низьку гідроскопічність (висока щільність і дрібні, заповнені ядровими речовинами судини) і, як наслідок, високою стабільністю (за умови правильно виконаної сушіння) в різних умовах (за температурою та вологістю) – кращі показники тільки у блеквуду та бакауту.

Здатність до гнуття (з попереднім пропарюванням) оцінюється як хороша, але після цієї операції ядерна деревина стає крихкою.

Оброблена деревина виявляє дуже високу стійкість до пошкодження грибами та комахами (навіть термітами).

Чорне дерево, зокрема ебенове, застосовувалося людьми з далекої давнини. Воно завжди дуже цінувалося. В основному використовувалася для предметів культу, скульптури та інших виробів, музичних інструментів, дорогих меблів. Вважалося, що успішно протистоїть отрутам, тож із нього робили посуд.

Зараз масив ебенового дерева застосовується рідко, в основному лише для окремих деталей дуже дорогих меблів та музичних інструментів.

Вироби з ебенового дерева (статуетки, свічники, тростини, вази та багато іншого) по праву вважаються рідкісними та цінними придбаннями, стають справжньою окрасою будинку, займають гідне місце у колекціях. А стати власником предмета меблів з ебоні – розкіш, яку можуть собі дозволити мало хто. Протягом багатьох років це було привілеєм вищої знаті.

В даний час використовують струганий шпон дерева ебенового для обробки меблів музичних інструментів (наприклад, гітар), інкрустацій, маркетрі і т.д.

G10 — в ножах ручної роботи Павла Гончаренка: якість, стиль, сучасність

Що це за матеріал?

G10 — легкий і твердий матеріал, який характеризується поверхнею текстурованою і особливою практичністю. Його використовують для створення рукояток на різних видах ножів – складні та цілісні, з додатковими елементами.

В основі — армований під тиском склотканиною компаунд. Волокнистість структури надає матеріалу жорсткості. Для підвищення важливих експлуатаційних характеристик при виготовленні рукояток до складу додатково додаються спеціальні хімічні сполуки, що зміцнюють. Матеріал не горючий, має більш високі характеристики міцності — на вигин, розрив і удар.

G10 формується за шарами. Це дозволяє фарбувати накладку в один або кілька кольорів, створюючи цікаві візуальні ефекти багатошаровості виробу. Зовні він нагадує мікарту — ще один популярний матеріал, з якого виготовляють накладки ножів ручної роботи «РоС»

Особливості виробництва накладок з G10

Більшість виробників піддають готові накладки з G10 піскоструминної обробки, що оголює структуру скловолокна. У результаті рукоятка набуває шорсткої поверхні, завдяки чому виключається ковзання в руці і забезпечується комфортне і безпечне використання ножів. Після фінішної обробки поверхня накладки може потьмяніти. Для відновлення яскравого, ефектного зовнішнього вигляду на останній стадії виготовлення вона покривається олією або полірується.

Майстер використовує накладки для рукояток із G10 з різними ножовими сталями – ATS 34, CPM154CM, D2, 440C, CPM S30V, 40Х13.

Переваги матеріалу

Цей сучасний матеріал має такі переваги:

- легко витримує навантаження на гнучкість та розтягування;

- має стійкість до ударних навантажень;

- не вбирає вологу;

- відрізняється високою густиною;

- стійкий до радіації та впливу хімікатів;

- має низьку електропровідність;

- не розсихається та не деформується;

- стійка перед високими температурами.

Ще одна перевага даного матеріалу — відмінне співвідношення механічної міцності та малої ваги. Це дозволяє отримувати міцні накладки з хорошими експлуатаційними характеристиками, які не обтяжують ножі.

Якісні та оригінальні накладки з G10 стали чудовою прикрасою ексклюзивних та неповторних ножів майстерні Студія "Ножі ручної роботи Павла Гончаренка" (Україна), який пропонує замовити та купити інтернет-магазин https://knife.net.ua

Якісні та оригінальні накладки з G10 стали чудовою прикрасою ексклюзивних та неповторних ножів майстерні Студій (Україна), які пропонують замовити та купити в інтернет-магазин https://knife.net.ua

Рекомендовані товари

Доставка і оплата

Доставка і оплата

Доставка Новою Поштою

Швидкість доставки в будь-яке відділення Нової пошти в Україні фіксується оператором, але зазвичай не перевищує 1-3 календарних днів.

Готівкою

Оплата готівкою при отриманні товару.

Післяплатою на Новій Пошті (при собі необхідно мати паспорт або водійське посвідчення).

Visa и MasterCard

Оплата замовлення на карту Приват Банку.

Доставка товару можлива тільки після підтвердження платежу.

-300x300.png)

мисливський ніж/ПЕРО_2 мисливський ніж111-300x300.jpg)

/КЛОНДАЙК (шукач скарбів) н6іж ручної роботи майстра студії ножів Павла Гончаренка-300x300.png)

-300x300.png)

— середнє 2-300x300.jpg)

-300x300.png)

-600x600.png)