ТЕХНІЧНІ ХАРАКТЕРИСТИКИ:

Назва ножа - ВАРТОВИЙ ексклюзивний ніж ручної роботи майстра студії ОLEKSANDR NOR, замовити купити в Україні (Сталь Х12МФ™, 60 HRC)

Тип ножа: Фіксований клинок

Бренд: Студія "Ножі ручної роботи ОLEKSANDR NOR"

Матеріал леза: Клинок - Сталь марки Х12МФ - легована інструментальна штампова сталь, що виготовляється в Україні

Сталевий лист: Ціліснолитий, на всю довжину ножа, наскрізний монтаж на стяжки та епоксидну смолу

Кут заточення леза: Загострений на 36 градусів

Спуски: Прямі

Зведення: 0,3 мм

Твердість леза: 60 HRC

Загальна довжина: 260 мм

Довжина леза: 140 мм

Ширина леза: 40 мм

Товщина леза: 3.5 мм

Довжина руків'я: 120 мм

Товщина руків'я: 20 мм

Шліфування леза: Фініш - ручний повздовжній сатин

Матеріал больстера (гарда) та тильника: Больстер комбінований - нержавіюча сталь

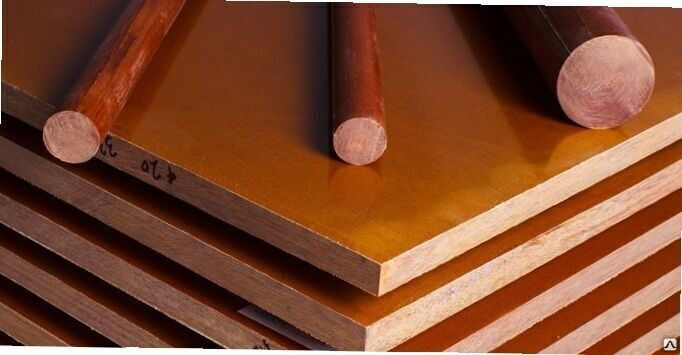

Руків'я: Текстоліт (це композитний матеріал, який складається з бавовнянопаперових тканинних волокон і зв'язуючої речовини у вигляді формальдегідних смол, отриманих шляхом пресування), монтаж на карбонові піни та епоксидну смолу

Колір руків'я: Коричневий

Просочення руків'я: Полірування

Покриття руків'я: Відсутнє

Отвір для шнурка (під темляк): Є

Темляк: Темляк з паракордового шнура 3мм

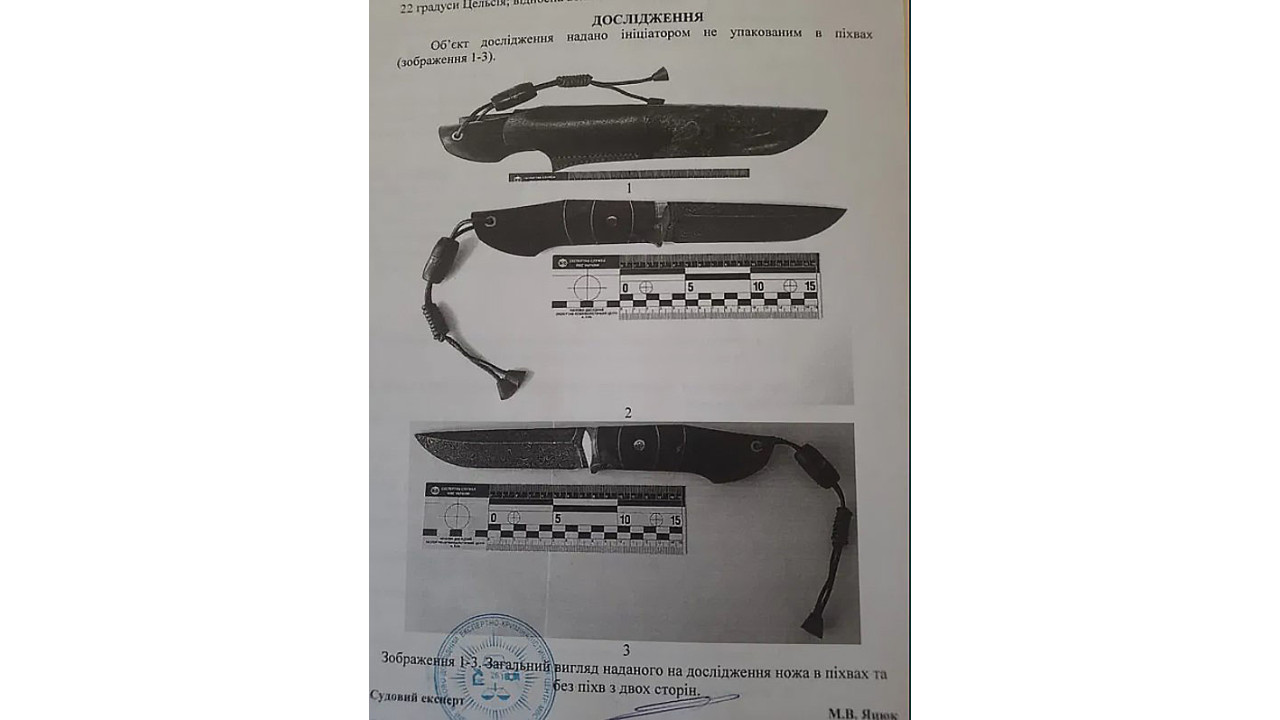

Піхви: Виготовлегі з кайдексу з підвісами (тек лок - універсальна підвіска, виготовлена з удароміцного абс-пластика, призначена для кріплення екіпірування різного призначення. Кріплення дозволяє фіксувати підсумки, чохли, кобури під різним кутом. Повністю сумісна з стандартом кріплення MOLLE. Підвіс легко регулюється під будь-яку ширину ременя за допомогою комплектних обмежувачів.)

Модель: ВАРТОВИЙ ексклюзивний ніж ручної роботи майстра студії ОLEKSANDR NOR, замовити купити в Україні (Сталь Х12МФ™, 60 HRC)

Номер моделі: 006

Країна народження: Україна

Ремісник: Майстер Олександр Нор (ОLEKSANDR NOR), м. Кременчук , Україна "Ножі ручної роботи ОLEKSANDR NOR"

Найкраще використання: Полювання, рибальство, поділ тушки, нарізка, польові роботи

Стан ножа: Новий

Ціна: Вказана разом з піхвами.

Заточений ніж – не є холодною зброєю.

Наші ножі дуже гострі, тому відкривайте та використовуйте дуже обережно. Ми не несемо відповідальності за травми, пов'язані з використанням наших ножів.

Наша продукція призначена для легального використання лише відповідальними покупцями. Ми не продаватимемо наші продукти особам молодше 18 років.

Наявність регулярно змінюється, при підтвердженні Вашого замовлення ми повідомимо про наявність або термін готовності товару. Виріб може трохи відрізнятися від представленого на фото.

Х12МФ: плюси та мінуси, характеристики, відгуки.

Ножі зі сталі Х12МФ можна купити практично в будь-якому магазині, який торгує мисливськими ножами. Про те, що саме означає абревіатура «Х12МФ» з яких хімічних елементів складається сталь, чим вона хороша і чи має якісь недоліки ми розповімо в даному матеріалі.

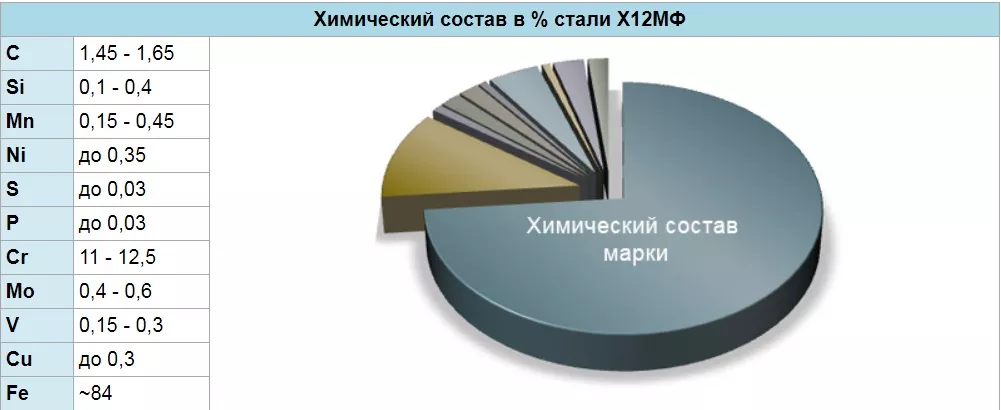

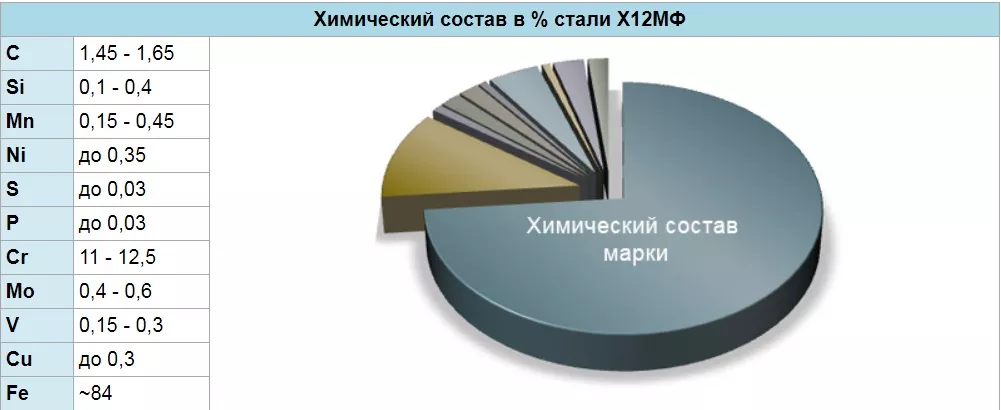

Найпростіше з перерахованого вище - це хімічний склад, літери в назві позначають хімічні елементи, які входять до складу сталі: Х - хром, М - молібден, Ф - ванадій (не зовсім очевидно, але літера В - використовується для позначення вольфраму). Цифра 12 , що йде після Х, вказує на відсотковий вміст основного легуючого елемента – у нашому випадку хрому.

Як і у випадку з більшістю ножових сталей, замислювалася вона не для виробництва ножів, а для: профільних роликів, диропрошивних, накатних плашок, волоків і пуансонів. Чи не найширше застосування насправді. Але з низки причин, про які ми поговоримо нижче, для виробництва ножів сталь «зайшла».

Хімічний склад стали Х12МФ

А тепер трохи наочної інфографіки про відсотковий вміст хімічних елементів у сталі. Як видно з таблиці, найбільше у складі Х12МФ (крім заліза очевидно) саме тих трьох елементів, які і становлять її назву.

У нашому випадку за легування сталі відповідає Хром, тому його висока поширеність і порівняно невисока ціна. Хром підвищує твердість та міцність, а також робить сталь корозійностійкою.

Характеристики стали Х12МФ

Якщо Ви вже відвідували різні ножові сайти, то чудово знайомі з такою характеристикою, як HRC, якщо ні, то зроблю невелике пояснення HRC – це твердість за шкалою Роквелла, чим вона вища, тим сталь міцніша, а ніж довше тримає заточення, коливатися дана характеристика може від 40 з невеликим у китайського штампування до 65-70 у японської самурайської катани.

У ножів із сталі Х12МФ HRC варіюється від 61 до 64 одиниць. Наша продукція випускається з HRC 62. Враховуючи описаний вище склад, і застосовувані хімічні елементи, Х12МФ виходить дуже зручною в обробці, має гарну загартовуваність і зносостійкість. Закордонні аналоги Х12МФ: D2, K110, Z160 , китайська Cr12MoV .

Сталь Х12МФ плюси та мінуси

Ну а тепер перейдемо, мабуть, до найважливішого для кінцевого користувача плюсів та мінусів Х12МФ.

Плюси:

- Ріжучу кромку можна заточити до гостроти бритв. Заточення вона триматиме надзвичайно довго.

- Правка ножа не завдасть проблем - алмазний брусок чи ремінь із пастою ГОІ повернуть ножу заводську гостроту.

- Міцність у 62 одиниці говорить сама за себе, ніж без проблем впорається з відкриванням консервних банок та різом по твердій деревині та кістці.

- Високі характеристики за невисокої ціни. Недорогими прийнято вважати ножі дешевше 100 $, що легко виконується за сучасного курсу американської валюти.

Зрозуміло, мінуси ми теж не обійдемо стороною вони, якщо добре пошукати знайдуться в 99% випадків.

Мінуси:

- Твердість ножа робить його виправлення в похідних умовах не найшвидшою справою, але це плата за заточку, що довго тримається.

- Сталь призначена для різання, рубати великі кістки не рекомендується. Ніж не трісне, але можливі відколи на ріжучій кромці.

- Сталь не іржавіє, але не можна сказати, що всі рідини їй дарма. Не стертий із леза лимонний сік сліди залишить. Редагування ножа усуне даний естетичний дефект, але займе це чимало часу.

Підсумки:

- Хороше співвідношення ціни та якості.

- Довго тримає заточування, але потребує часу на редагування.

- Потребує мінімального догляду, не призначений для рубання і метання.

- Здатний впоратися із завданнями від пікніка до професійного полювання.

Відгуки про ножі зі сталі Х12МФ.

Ви, напевно, бачили чимало сайтів, де купа хвалебних відгуків про матеріали та ножі. Ми не стали нічого вигадувати і просто зібрали найцікавіше, що пишуть на форумах присвяченим ножам. Можливо, частину відгуків Ви вже могли бачити на першоджерелах.

Інтернет-магазин Knife.net.ua пропонує ножі ручної роботи, ексклюзивні ножі на замовлення для вибагливих чоловіків та мисливців, вироблені руками найкращих майстрів України для використання на полюванні, в нестандартних ситуаціях за вигідною ціною на замовлення або на вибір в нашому магазині. Якісний інструмент для індивідуального використання в польових умовах або на полюванні. Доставка здійснюється по всій Україні та Світові протягом кількох днів. Knife.net.ua – найкращий вибір ножів в Україні від майстрів ручної роботи..

Ну, а купити ніж з порошкової сталі ви можете на нашому сайті knife.net.ua або зв'язавшись з нами за телефоном +380961711010

Варто пам'ятати, що при використанні ножа за призначенням та дбайливим поводженням, ніж прослужить Вам дуже і дуже довго

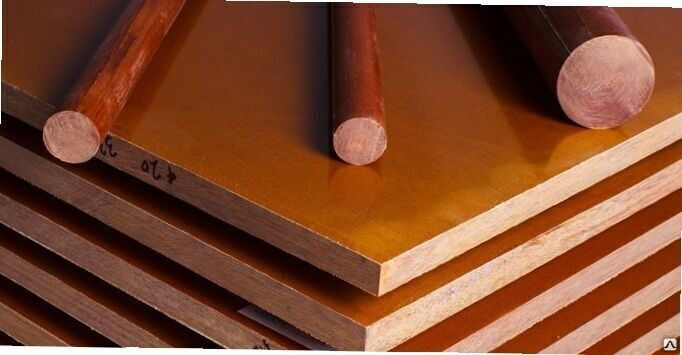

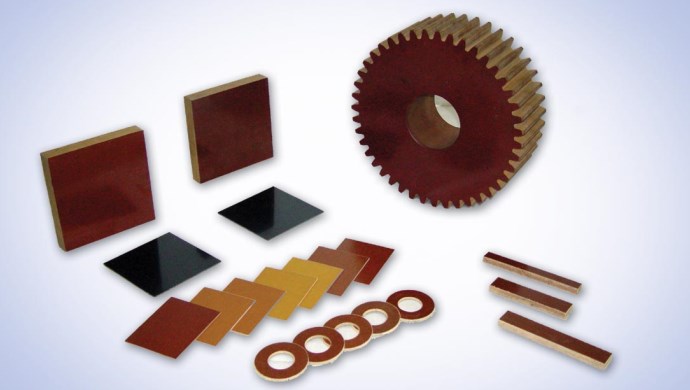

Текстоліт - це композитний матеріал, який складається з бавовняних тканинних волокон і сполучної речовини у вигляді смол формальдегідів, отриманий шляхом пресування. Існують електротехнічні текстоліти марок А і Б та конструкційні марок ПТК, ПТ та ін. Він випускається у вигляді пластин або стрижнів.

ОСНОВНІ ТЕХНІЧНІ ХАРАКТЕРИСТИКИ ТЕКСТОЛІТІВ

Він найчастіше випускається у листах товщиною 0,5-100мм. Пластик має гладку поверхню, світло-або темно-коричневий однотонний колір. У силу того, що товщина текстолітової пластини може бути різна, матеріал прийнято обчислювати в кілограмах, тому вартість його, як правило, вказана за 1кг.

| Найменування показників |

Од. змін. |

Текстоліт |

ПТК |

ПТ |

| А |

Б |

| Руйнівна напруга при згинанні перпендикулярно шарам, не менше |

МПа |

90 |

100 |

152 |

142 |

| Руйнівна напруга при розтягуванні, не менше |

МПа |

35 |

45 |

- |

- |

| Руйнівна напруга при стисканні паралельно шарам, не менше |

МПа |

- |

- |

160 |

155 |

| Ударна в'язкість по Шарпі на зразках без надрізу, не менше |

КДж/ м2 |

з надрізом 7,8 |

36 |

36 |

| Водопоглинання, не більше для листів завтовшки 3,5 мм |

%

мг |

-

166 |

-

255 |

0,7

- |

0,7

- |

| Питомий об'ємний електричний опір після кондиціонування в умовах 24ч/23°С/93%, не менше для листів товщиною до 8,0 мм. |

Ом*м |

1*10 6 |

1*10 6 |

- |

- |

| Пробивна напруга паралельно шарам (однохвилинне перевірочне випробування) в умовах М (90°С), трансформаторна олія, не менше |

кВ |

15 |

15 |

- |

- |

| густина |

кг/м 3 |

1300-1450 |

1300-1400 |

1300-1400 |

Застосування та властивості

Розрізняється даний матеріал товщиною, довгою та шириною, а також маркою. Кожна з марок повинна використовувати в певній сфері, щоб ефект був досить високим.

| ФОРМАТ, ММ |

ТОВЩИНА, ММ |

ВАГА, КГ |

| 830х1400 |

0,5 |

0,9 |

| |

2,0 |

3,6 |

| |

20 |

36 |

| |

40 |

70 |

| |

80 |

164 |

| |

100 |

205 |

| 1000х2000 |

0,5 |

1,2 |

| |

2,0 |

5,0 |

| |

20 |

20 |

| |

40 |

100 |

Марка текстоліту залежить від цього, який матеріал використовувався виготовлення пластику. Властивості обумовлюються кількістю всіх шарів тканини, які використовуються під час створення, а також умовами гарячого пресування.

У кожному конкретному випадку дуже важливо використовувати певний тип матеріалу, щоб все було зроблено так, як заплановано.

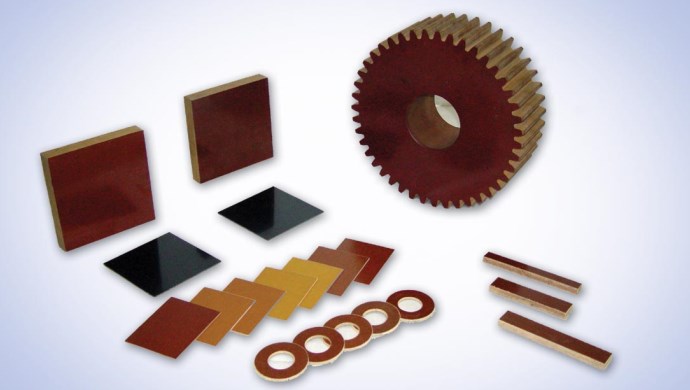

Вироби із шаруватого пластику

Термін придатності текстоліту - не більше 3-х років, проте багато виробів, які виготовлені з даного матеріалу, навіть після закінчення цього терміну, як і раніше, відмінно виглядають і можуть далі використовувати за призначенням.

Найбільше з цього пластику роблять:

- Підшипники;

- Шестерні;

- Вінці;

- Ролики, панелі, щити, колодки;

- Плати друковані;

- Прокладки та кулачки для верстатів.

Виготовлення

Для виробництва може використовуватися ниткопрошивне полотно неткане, а також якийсь тканий матеріал. Найголовніше, щоб у разі використання нетканого були задіяні лише синтетичні волокна.

Вибраний матеріал міститься у ванну, де всі шари ретельно просочуються різними смолами. Потім все віджимається та просушується, а потім полотна нарізаються та пресуються за високої температури. Отриманий легкий і міцний пластик з найвищими властивостями можна використовувати в різних сферах.

Листовий текстоліт може бути темно-коричневим або світло-жовтим, але, як показує практика, відтінок і тон може бути нерівномірним.

Уявити більш якісний та зручний у використанні матеріал складно. Ми впевнені, що кожен фахівець оцінить усі особливості, переваги, властивості та характеристики цього пластику. Сучасний світ розвивається і тепер на зміну звичним металам приходять такі, як текстоліт та подібні до...

ІНФОРМАЦІЯ З САЙТУ: http://kaprolon.com.ua/tekstolit-chto-eto-takoe/

ЩО ТАКЕ MICARTA І G10, І НІЖ ЦІ КОМПОЗИТНІ МАТЕРІАЛИ МІЖ СЕБЕ ВІДМІНЮЮТЬСЯ

Micarta - це електроізоляційний матеріал, що складається з полімерної плівки (на основі крезолоальдегідной, фенолоальдегідной, ксіленолоальдегідной смоли або смоли з суміші фенольного сировини). Він склеєний за допомогою різних електроізоляційних паперів, тканини (в основному льону) або інших матеріалів схожої структури. Микарта зареєстрована як товарний знак фірми Paper International. Її російським аналогом вважається гетинакс. Це тканинний виробний текстолит вищого сорту. Її колір залежить від смоли і матеріалу, які використовуються при склеюванні. Якщо ви зміните колір цих складових, то зможете отримати різні і часто досить вигадливі колірні композиції. Але якщо мова йде про бойові ножах, то в цьому плані переважають чорний, коричневий і оливково-зелений кольори.

Мікарта на лляній основі володіє більш привабливим оптичним ефектом під час шліфування волокон. Після завершення шліфування поверхню можна піддати поліровці або піскоструминної обробці. У першому варіанті поверхня вийде шовковистою. Вона приємна для руки, гладка і тепла на дотик. А в другому - вона шорстка і має матовим відтінком, крім того, надійно тримається в руці.

Основні характеристики Мікарти:

- підвищена водостійкість;

- відмінна витримка температурних перепадів;

- міцність до механічної обробки;

- щільна структура, яка не вбирає запахи;

- микрорельеф матеріалу не ковзає в руці навіть в умовах вологій поверхні;

- щільне прилягання до леза, яке абсолютно не залишає зазорів і не дає залишкам продуктів і шкідливим мікроорганізмам накопичуватися.

Micarta відносно м'який матеріал і потребує ретельної ручної обробки. Тому її застосовують у виробництві рукояток для дорогих ножів. Більшість західних фірм використовують микарта для виготовлення рукоятей бойових і похідних ножів, які поставляються на озброєння армії. Неправильне використання микарта може привести до появи подряпин.

G10 - це легкий, твердий і жорсткий матеріал з текстурованою поверхнею, який використовується при виготовленні рукояток як складних ножів так і ножів з фіксованим клинком. Він створений з компаунда з армуванням склотканиною, імерізованного під тиском. Для G10 характерна хороша міцність і вологостійкість. Даний матеріал можна пофарбувати в різні кольори і навіть шарами.

Після етапу фінішної обробки рукояті або накладок з G10 дуже часто поверхня сіріє і тьмяніє. Щоб повернути кольорам колишню яскравість, просто протріть олією поверхню рукояті. Готову накладку або рукоять з G10 можна піддати піскоструйній обробці. В результаті ударів піщинок смоли ущільнюються, забиваються всередину і виявляють структуру скловолокна. Така шорстка поверхня сприяє кращому утриманню і не ковзає навіть будучи мокрою.

G10 і Micarta мають аналогічний склад і зовнішню схожість. Але перший матеріал не так горючий, як другий. Що стосується міцності на розрив, то Micarta на відміну від G10 вважається більш слабким матеріалом. Але все одно вона витримує дуже серйозні навантаження.

____________________________

Вже десятки років композитні матеріали Micarta та G10 є безперечними лідерами у ножовій індустрії, зокрема для виробництва рукояток різної складності. Матеріали виділяються своєю доступністю, легкістю виробництва та обробки, а також високою міцністю, зносостійкістю та невибагливістю в обслуговуванні. Обидва матеріали є композитними, в їх основі лежить полімерна смола, яка доповнюється шарами полоненої тканини різного типу.

Micarta-G10-Сomposite-materials-photo-2

Матеріал Micarta - це електроізоляційний матеріал, що складається з полімерної плівки (на основі крезолоальдегідної, фенолоальдегідної, ксиленолоальдегідної смоли, або смоли із суміші фенольної сировини). Він склеєний за допомогою різних електроізоляційних паперів, тканини (в основному льону натурального або штучного походження), або інших матеріалів схожої структури, також зустрічаються варіанти зі скловолокна та вуглецевого волокна. Колір матеріалу залежить від смоли та тканинної основи, що використовується при склейці. Micarta відносно м'який матеріал і потребує ретельної ручної обробки. Тому її застосовують у виробництві рукояток для дорожчих ножів.

Мікарту зареєстровано як товарний знак американської компанії Industrial Laminates / Norplex, Inc. (Norplex-Micarta). Її вітчизняним аналогом можна розглядати матеріал під назвою "Гетінакс", який переважно використовується як основа для друкованих плат. Матеріал також має листкову пресовану структуру, яка складається з паперової основі з додаванням просочення з фенолоальдегідної або епоксидної смоли.

Мікарта на лляній основі має більш привабливий оптичний ефект під час шліфування волокон. Після завершення шліфування поверхню можна полірувати або піскоструминну обробку. У першому варіанті, поверхня матеріалу вийде гладкою, шовковистою, теплою і приємною на дотик. А в другому, матеріал стає шорстким і має матовий відтінок, крім того, надійно тримається в руці, не ковзає.

Основні характеристики Micarta:

- підвищена водостійкість;

- відмінна витримка температурних перепадів;

- міцність до механічної обробки;

- щільна структура, яка не поглинає запахи;

- мікрорельєф матеріалу не ковзає в руці навіть за умов вологої поверхні;

- щільне прилягання до леза, яке зовсім не залишає проміжків і не дає залишкам продуктів і шкідливим мікроорганізмам накопичуватися.

Матеріал G10 - це легкий, твердий і досить жорсткий композитний матеріал з текстурованою поверхнею, який переважно використовується при виготовленні рукояток як складних ножів кишенькових, так і ножів з фіксованим клинком. Даний матеріал створюється шляхом укладання декількох шарів скловолокна, ретельно просочених епоксидною смолою, у спеціальний вакуумний прес, де, під впливом стиснення та тепла, смола остаточно твердне, зберігаючи структуру склотканини.

Для матеріалу G10 характерна хороша стійкість до ударів, зносостійкість, вологостійкість, а також простота в обробці та обслуговуванні. Матеріал можна пофарбувати у різні кольори, у тому числі шарами. Поверхня G10 також може полірувати до глянсового стану, або мати шорстку протиковзну структуру, під впливом шліфувального верстата, або піскоструминної обробки.

Ключові особливості G10:

- висока стабільність базових властивостей при коливаннях температури;

- витримує високі ударні навантаження, навантаження на стиск та розтяг;

- висока загальна гідрофобність та стійкість до впливу хімікатів;

- відносно мало важить, по відношенню до загальної міцності та щільності;

- низька електропровідність;

- може набувати різних форм.

Композитні матеріали G10 та Micarta мають практично аналогічний склад та зовнішню схожість. У той же час, матеріал G10 має більш високу вогнетривкість, хоча і не є негорючим матеріалом, має більш високу міцність на стиск, вигин, удар і розрив, а також більш простий і бюджетний у виробництві. При цьому G10 поступається в плані "чіпкості" у вологих умовах, а також, тактильно, відчувається менш "натуральною".

Термообробка. Що таке добре і що таке погано.

Як правило, купуючи ніж, типовий клієнт обов'язково поставить два питання:

1. З якої стали ніж?

2. Яка твердість?

Тобто навіть неспеціаліст десь у глибині своєї душі розуміє, що залізні залози бувають різні і обробити їх можна по-різному. Останнє, щоправда, вочевидь не всім.

Дуже часто можна побачити на форумах висловлювання на кшталт "Я ось купив ніж з 95Х18 - повне гумно, про ковбасу кришиться, на олії тупиться". І тут же - "Та ти женеш, я своїм трьох кабанів розібрав і хоч би хни". Взагалі, ступінь задоволеності ножем користувача - питання вкрай багатогранне, але він включає і сталь і її ТО. Яка може бути різною. Іноді сильно.

То що таке термообробка і з чим її їдять?

Ну, вже з назви зрозуміло, що цим терміном описується безліч методів обробки матеріалів, що ґрунтуються на зміні їх структури (і, відповідно, властивостей) під впливом температур. Часто у застосуванні до готового виробу все це часто називають "загартуванням", хоча власне загартування є лише одним із етапів. Іноді, приплітаючи сюди ще й гарячу деформацію, все це називають ТМО (термомеханічна обробка), що здебільшого докорінно невірно. Зазвичай термообробка включає кілька етапів (іноді - кілька десятків). Усі вони мають різні цілі та різні режими. Плутанини додає ще й те, що в теорії термічної обробки та на практиці досить часто окремі процеси мають різні назви залежно від мети та місця у технологічному циклі. Вдаватись у нетрі не будемо, нам скоріше важливі основні етапи та їх режими з погляду впливу на кінцевий результат.

Думаю, що буде простіше розібрати це на прикладі типової технології виробництва клинків (із зазначенням основних технологічних процесів), що застосовується переважною більшістю російських (та й світових теж) виробників. Розглянемо типову схему, що застосовується майстрами-приватниками та дрібносерійним виробником.

(Кування)

1. Нормалізація (іноді + висока відпустка)

(вирізання бланків)

2. Відпал чи ТЦО.

3. Загартування з МКО

4. Висока відпустка

5. Загартування

6. Кріообробка

7. Результуюча відпустка

(Чорнове шліфування)

8. Відпустка після шліфування

(чистове шліфування та доведення)

У випадку, якщо обробляється різанням, можуть бути додаткові відпустки (або відпали).

Розглянемо вплив окремих етапів на властивості та якість виробів.

1. Нормалізація (іноді + висока відпустка) – дозволяє привести структуру сталі "до спільного знаменника" від якого можна танцювати далі, зняти напруги, подрібнити зерно, в окремих випадках прибрати карбідну сітку або отримати необхідну для обробки твердість. Здійснюється у вигляді нагріву до температур вище температури фазових перетворень (часто до температур, що викликають помітне розчинення карбідів) та охолодження на спокійному повітрі. Багато стали при цьому здатні піджарюватися і отримувати високу твердість - у цьому випадку додають високу відпустку.

2. Відпал або ТЦО – Дозволяє подрібнити зерно, знизити твердість до мінімальних значень (для обробки різанням чи холодної деформації), зняти залишкову напругу. Здійснюється нагріванням до температур трохи вище температур фазових перетворень (в окремих випадках – міжкритичну область) і повільним охолодженням до температур закінчення перлітного розпаду. Часто відпал вигідно замінювати термоциклічною обробкою - багаторазовим повторенням циклів нагрівання-охолодження до температур відповідно вище/нижче температур фазових перетворень. Така обробка дозволяє помітно більшою мірою подрібнити зерно і в результаті отримати помітно найкраще хутро. Характеристики.

3. Загартування з МКО. Дозволяє значно зменшити повідці та короблення деталей, завдяки закриттю мікропор в окремих випадках дещо підвищує твердість та хутро. Показники сталей. Виконується як "м'яка" загартування з міжкритичної області, як правило, охолодженням в олії.

4. Висока відпустка (з погляду теорії ТО – докритичний відпал) – знімає напруги після хутра. обробки, що готує структуру сталі до загартування, в окремих випадках знижує твердість сталі до мінімальних значень.

5. Загартування - Основний етап ТО. Полягає в нагріванні до температур, вище температур фазових перетворень і як правило, що викликають помітне розчинення карбідів, що створюють необхідне насичення твердого розчину вуглецем і легуючими елементами та швидкому охолодженні (зі швидкістю вище критичної), що фіксують цей твердий пересичений розчин.

6. Кріообробка - охолодження виробу до низьких температур (як правило -78 - 196С). Мається на меті можливе повніше перетворення залишкового аустеніту, що збільшує твердість, стійкість до зминання і зменшує ризик перетворення аустеніту при експлуатації, але може знижувати в'язкість.

7. Результуюча відпустка – формує остаточні властивості клинка. Зазвичай здійснюють нагрівання до відносно невисоких температур (іноді середніх температур). При загартуванні на вт

8. Відпустка після шліфування - знімає шліфувальні напруги і іноді стабілізує аустеніт, що утворився при шліфуванні.

Не всі етапи не завжди необхідні, деякі можуть частково або повністю замінювати один одного – все залежить від сталі та технологічного циклу. У разі купівлі напівфабрикатів помітну частину ТО вже зроблено на підприємстві – виготовлювачі.

Зазвичай етапи ТО ділять на попередню та результуючу ТО. Результуюча ТО формує властивості готового виробу (як правило, це все, починаючи з останнього високотемпературного ступеня – загартування), завдання ПТО – забезпечити необхідні технологічні властивості та підготувати структуру до результуючої ТО.

Звичайно, саме результуюча ТО найбільше впливає на "базові" властивості сталі, але саме ПТО часто дозволяє "вичавити" зі сталі максимум того, на що вона здатна.

Звичайно - безкоштовних тістечок не буває. З ускладненням ТО зростають трудовитрати, завантаження устаткування тощо. Що неминуче призводить до зростання ціни виробів. Часто багаторазовому. Тому зайве оптимістично шукати діаманти серед ширвжитку. З іншого боку, спроби вичавити максимум можуть призвести до таких витрат, що виріб набуває статусу "ексклюзиву" з відповідною ціною. Треба десь зупиниться. Де саме – кожен виробник вирішує собі сам. Точніше – там, де зупиняється його цільовий покупець.

Розглянемо основні варіанти.

1. Скував, нагрів у горні до яскраво-жовтогарячого, засунув у масло. Потримав над вугіллям 5 хвилин - насельнику, все… У цьому випадку розраховувати хоча б на середній для цієї сталі результат досить оптимістично. При величезному досвіді можливо все…

2. Віддав "якомусь термісту" з оборонного заводу. Що і як той із залізницею робив – таємниця ця є велика… Результат – від повного відстою до дуже непогано, правда з помітною перевагою першого. Кадри вирішують усі.

3. Є грубка, є "даташит", є смужка буржуйської сталі. Знань та розуміння чого і як – ні. Якщо особливо сильно не косячити, то можна отримати хороший результат. Особливо із сучасними сталями – вони, як правило, досить толерантні до помилок.

4. Те саме + мінімальні уявлення про те, що, куди і навіщо. Як правило, при накопиченні та осмисленні власного та чужого досвіду та особистої відповідальності можливе отримання стабільно добрих результатів.

5. Є чіткі уявлення про предмет та/або величезний особистий досвід. Плюс зацікавленість у результаті та особиста відповідальність. Це передумови отримання стабільних результатів помітно вище середнього. Авторські схеми ТО часто дозволяють вичавити зі сталей помітно більше за те, чого від них чекають.

6. Клинки - чемпіони вимагають ще й деякої частки удачі.

Розглянемо основні помилки при ТО та їх вплив на якість виробу.

1. Недостатня твердість - як правило, наслідок недогріву при загартуванні (рідко - перегрівання) або надмірно високої відпустки. У помірних формах зустрічається на недорогих ножах як компенсатор надмірно спрощеної ТО.

2. Надмірна твердість та крихкість “Перекал”. А ось тут усе складніше. Часто йдеться не про високу твердість, а про перегрівання при загартуванні (або непроведеному ПТО), коли сталь отримує занадто велике зерно. Власне, твердість не є єдиним показником якості ТО – до однієї й тієї ж твердості можна прийти різними шляхами та з різним результатом. Так що твердження типу "Ніж вище 58HRc крихкий як скло" треба сприймати зі здоровим скепсисом.

3. Безвуглецевий шар. За відсутності захисних атмосфер/покриттів або вакуумного обладнання є практично завжди. При травленні зазвичай виглядає помітно світліше фону. При правильному плануванні техпроцесу цей шар видаляється, але в окремих випадках (наприклад, при загартуванні тонко зведеної заготівлі або виконання ножа зі "стамесочной" заточуванням без видалення обезуглероженного шару) він може виходити на РК, з найсумнішими наслідками для останньої. Іноді він може стати причиною помилок щодо твердості – там вона буде помітно менше ніж на тілі клинка і РК.

4. Тріщини. Можуть з'явитися на різних етапах виробництва, найчастіше при куванні, загартуванні чи шліфуванні. Є безумовним невиправним шлюбом. Продаж такого клинка (за винятком ДУЖЕ рідкісних випадків на багатошарових мечах або дамасках) - пряма вказівка на ставлення виробника до справи. Хрінове ставлення.

5. Поводки та короблення. На довгомірі вони практично неминучі, на короткому мечі допустимі до певної міри.

На закінчення кілька реальних історій про різні ножі.

1. Проводячи гарт коваль А свинчивает кілька десятків заготовок шпильками, кидає в піч, йде пити горілку. Через кілька годин повертається, кидає "бутерброд" у бак з маслом, йде пити горілку. Відпустки не робить – а навіщо там і так 58…

2. Коваль Б протягом багатьох років калить Х12МФ з температур на 50 градусів вище оптимальних. На резонне запитання про причини – “Я завжди так роблю, люди не скаржаться”.

3. Ентузіаст В вирішив провести кріообробку шляхом загартування розпеченої до 1175 р. заготівлі в рідкому азоті. На пропозицію спочатку знайти значення теплоти випаровування для рідкого азоту за два дні задумливо висловив “бля”.

4. Коваль Г калить кожну заготовку по-різному. При цьому сам їх не відчуває і систематично не збирає відгуки. Шукає людина…

5. Майстер Д при загартуванні КОЖНОГО клинка крім авторської ТО і перевірки на твердість завжди контролює злам - про всяк випадок. Ось це – заявка на відповідальне ставлення до справи, що проявляється в інших питаннях і знаходить свій відбиток у ціні виробів.

Так що, вибираючи ТО ви обираєте ВИРОБНИКА. У різних майстрів можуть бути різні погляди на ТО, але відповідальний і поважаючий себе і споживача виробник ніколи не випустить у продаж виріб з властивостями нижче за деякий мінімум. А у разі шлюбу (чого не буває) докладе максимум зусиль до вирішення ситуації.

/EXELSIOR S90V ніж ручної роботи майстра студії Androshchuk Knives, купити замовити в Україні-300x300.png)

/JUNIOR BEAR (ЮНИЙ ВЕДМІД) ніж ручної роботи майстра студії ANDROSHCHUK KNIVES, купити замовити в Україні_зас-300x300.png)

-300x300.png)

14-300x300.png)

17-300x300.jpg)

/НЕВИДИМИЙ II (чорний) ексклюзивний ніж ручної роботи майстра студії Fomenko Knifes, купити замовити в Україні16-300x300.jpg)

-300x300.jpg)

2 2-300x300.jpg)

/БОЦМАН (BOTSMAN) ексклюзивний ніж ніж ручної роботи майстра студії СЕРГІЯ ДРОЗДА, купити замовити в Україні (Сталь - CPM S110V) 2-300x300.jpg)

-300x300.png)

-300x300.png)

-300x300.png)

копія (1)-300x300.jpg)

— середнє 2-300x300.jpg)

_заст-300x300.png)

— середнє 2-300x300.jpg)

, купити замовити в Україні_заст2 — середнє-300x300.jpg)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні_заст-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні_заст-300x300.png)

-300x300.png)

, купити замовити в Україні-300x300.png)

, купити замовити в Україні — середнє-300x300.png)

/АВІАТОР/АВІАТОР ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні -300x300.png)

/ДЕЛЬФІН/ДЕЛЬФІН (Dolphin) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_застав2-300x300.png)

/МІНОС (Minos)/MINOS (МІНОС) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_заст-300x300.png)

/ВОЯДЖЕР (Voyager)/ВОЯДЖЕР (Voyager) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES29_заст-300x300.png)

/IRONBELLY/IRONBELLY ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES — середнє 2-300x300.jpg)

/ОЛВАР (Olvar)/ОЛВАР (Olvar) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/НОВА ГОТИКА/НОВА ГОТИКА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/ЗОЛОТА ОСІНЬ/ЗОЛОТА ОСІНЬ ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES_заставка-300x300.png)

/ВЕСНА/ВЕСНА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/GOLD NORD/GOLD NORD ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні-300x300.png)

-300x300.png)

/PLUS+/PLUS ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES-300x300.png)

/СЛІМ (Slim)/СЛІМ (Slim) скаладний ніж ручної роботи студії KUSTOM KNIVES, Сталь - Damasteel® RWL-34™ 61-62 HRC_заст — середнє-300x300.jpg)

-600x600.png)

_заст-600x600.png)

9-300x300.jpg)

6-300x300.jpg)