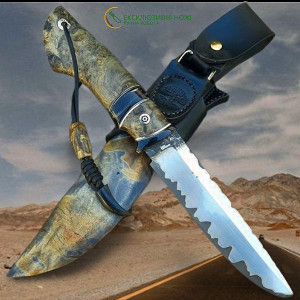

ТІМАСКУС ХИЖИЙ авторський складаний ніж ручної роботи GRYFON, сталь ZDP-189, 67 HRC , купити замовити в Україні

- Виробник: Майстерня авторських ножів GRYFON KNIVES

- Модель: ТІМАСКУС ХИЖИЙ - Майстерня авторських ножів GRYFON

| Загальна довжина клинка mm: | 265 мм |

| Матеріал леза | ZDP-189 - це високоякісна японська нержавіюча сталь PM (порошкова металургія), спеціально розроблена Hitachi Metal для нестандартних ножів і столових приборів преміум-класу у співпраці з відомими японськими виробниками ножів на замовлення. Вона поєднує в собі надзвичайну твердість (65-67 HRC), міцність, хорошу стійкість до корозії та ідеальну естетичність. |

| Твердість клинка (метал): | Загартованість - 67 HRC |

| Матеріал руків'я: | Преміальне поєднання: Тимаскус – це, титановий Дамаск. Це композитний матеріал, створений шляхом зварювання різних сплавів титану, що надає йому унікальні візерунки, схожі на дамаську сталь, але з легкістю та корозійною стійкістю титану. Осьовий механізм: Дворядовий керамічний підшипник. Керамічні підшипники забезпечують надзвичайно плавне і легке відкриття клинка, а дворядова конструкція додає стабільності та довговічності. Дайнер із загартованої сталі N690 |

| Довжина леза | 115 мм |

- Наявність: Під замовлення

Доступні варіанти

Опис

ТЕХНІЧНІ ХАРАКТЕРИСТИКИ:

Назва ножа: ТІМАСКУС ХИЖИЙ авторський складаний ніж ручної роботи GRYFON, сталь ZDP-189, 67 HRC , купити замовити в Україні

Тип ножа: Складаний ніж

Бренд: Майстерня авторських ножів GRYFON

Марка сталі: ZDP-189 - це високоякісна японська нержавіюча сталь PM (порошкова металургія), спеціально розроблена Hitachi Metal для нестандартних ножів і столових приборів преміум-класу у співпраці з відомими японськими виробниками ножів на замовлення. Вона поєднує в собі надзвичайну твердість (65-67 HRC), міцність, хорошу стійкість до корозії та ідеальну естетичність. ZDP189 має однорідну та тонку мікроструктуру та не містить грубих карбідів, тому леза, виготовлені з ZDP189, можна заточити до неймовірної гостроти.

Сталевий лист: Складаний ніж

Кут заточення леза: Загострений на 36° (загальний кут). Це поширений кут для робочих ножів, що забезпечує хорошу гостроту та стійкість кромки до затуплення

Спуски: Прямі - це класичний варіант, який забезпечує хороший баланс між міцністю та ріжучими властивостями

Зведення: 0,2 мм, Дуже тонке зведення, що свідчить про високу агресивність різу (ніж буде "гостро" різати)

Твердість леза: 67 HRC, це дуже високий показник, що забезпечує відмінну зносостійкість ріжучої кромки та тривале збереження гостроти ріжучої кромки

Загальна довжина: 265 мм

Довжина леза: 115 мм

Ширина леза: 38 мм

Товщина руків'я: без кліпси - 16 мм, з кліпсою 20 мм. Ергономічний розмір, що має забезпечити зручний та надійний хват

Вага: 247 гр

Матеріал больстера (гарда) та тильника: Тімаскус

Матеріал руків'я: Преміальне поєднання:

- Тімаскус – це, титановий Дамаск. Це композитний матеріал, створений шляхом зварювання різних сплавів титану, що надає йому унікальні візерунки, схожі на дамаську сталь, але з легкістю та корозійною стійкістю титану.

- Осьовий механізм: Дворядовий керамічний підшипник. Керамічні підшипники забезпечують надзвичайно плавне і легке відкриття клинка, а дворядова конструкція додає стабільності та довговічності. Дайнер із загартованої сталі N690

Піхви: Італійська натуральна теляча шкіра чепрак рослинного вичинки та дублення 4.0 мм, оброблена апретурою для захисту від води та просякнута захисними розчинами, прошита вручну вощеною ниткою. Ручне тиснення фактури

Модель: ТІМАСКУС ХИЖИЙ авторський складаний ніж ручної роботи GRYFON, сталь ZDP-189, 67 HRC , купити замовити в Україні

Номер моделі: 009

Країна народження: Україна

Майстер: Майстерня авторських ножів GRYFON

Найкраще використання: Багатофункціональний: кишеньковий, полювання, рибальство, поділ тушки, нарізка тощо

Стан ножа: Новий

Ціна вказана з піхвами.

Ніж заточений, не є холодною зброєю.

Наші ножі дуже гострі, тому відкривайте та використовуйте їх дуже обережно. Ми не несемо відповідальності за будь-які травми, пов’язані з використанням наших ножів.

Наша продукція призначена для легального використання лише відповідальними покупцями. Ми не будемо продавати наші продукти особам молодше 18 років.

Наявність регулярно змінюється, після підтвердження вашого замовлення ми повідомимо вас про наявність або коли товар буде готовий. Товар може дещо відрізнятися від зображеного на фото.

ZDP-189 нержавіюча сталь

DP-189 (ЗДП-189) - це порошкова високохромиста, надвисоковуглецева інструментальна нержавіюча сталь найвищої категорії, виробництва корпорації Hitachi Metals (Японія). Розроблена на основі технології аморфних металевих сплавів, що використовується для виготовлення ножів. Дозволяє отримати дуже високу твердість (до HRc 69 - 70 HRc).

Через тривідсоткову наявність у сплаві вуглецю повинна б вважатися чавуном, проте до розряду високовуглецевої нержавіючої сталі віднесена класифікаторами завдяки сучасним порошковим технологіям, які були застосовані при її виробництві.

Після того як ZDP-189 надійшла в продаж, думки ножових майстрів про властивості цієї нової сталі для виготовлення ножів розділилися на дві групи: - одні захоплювалися високими ріжучими властивостями, інші навпаки говорили, що сталь дуже крихка і ріжуча кромка постійно викришується. Така різниця у думках цілком зрозуміла. Сталь ZDP-189 не рекомендується використовувати на лезах з увігнутими спусками, і від початку вона не створювалася для таких цілей. ZDP-189 створена для професіоналів, які цінують високі ріжучі якості ножа та розуміють, яка геометрія клинка для яких завдань призначається.

Сталь марки ZDP-189 - була виготовлена в Японії. Розроблена у 1996 році в компанії Hitachi Metals. У створенні брали участь Кітано Катсумі та Коджі Хара. 189 - це номер експерименту, в результаті якого і вийшла дана нержавіюча сталь.

У сталі надзвичайно високий вміст вуглецю та хрому. Спеціально розроблена технологія загартування з подальшою (за деякими даними) кріогенною обробкою. Дуже висока твердість: 64-67 HRC, за деяким джерелами з верхньою межею 69 - 70 HRC. Вміст карбідів близько 36%.

У сталі дуже гарне утримання кромки. З іншого боку - сталь ZDP-189 досить крихка і зазвичай використовується в обкладках з інших сталей, зазвичай з ATS34. Про її корозійну стійкість говорять як про достатню, хоча часто це питання оминають. Не рекомендується для ножів із увігнутими спусками. У порівнянні з іншими ножовими сталями вважається важкою у заточенні. Ціна, як це не важко здогадатися зовсім не мала.

За хімічним складом у сталі ZDP-189 є велика схожість із японською сталлю Cowry-X. Нержавіюча сталь MC66 також є аналогом сталі ZDP-189.

Суперсталь порошкової металургії ZDP-189 (Hitachi Metals Ltd.) була розроблена, щоб конкурувати з Cowry X. Вона має подібний хімічний склад до Cowry X і пропонує аналогічний рівень продуктивності. На жаль, через складність виробництва ZDP-189 і спеціальну ковку та термічну обробку, які вона вимагає, ножі з цієї сталі є дорогими та відносно рідкісними.

Особливості

- Порошкова сталь з однорідною і тонкою мікроструктурою;

- Хімічний склад: Fe - 3%C - 20%Cr;

- Відмінна зносостійкість завдяки високій твердості (від 66 до 68-70 HRC);

- Хороша міцність проти відколів;

- Хороша стійкість до корозії.

Хімічний склад

Хімічний склад марка сталі ZDP-189 |

|||||||

| C | Cr | Mo | W | V | Mn | Si | Fe |

| 3,0 | 20,0 | 1,4 | 0,6 | 0,1 | 0,5 | 0,4 | Решта |

ZDP-189 - це найтвердіша нержавіюча сталь порошкової металургії, доступна на даний момент. Окрім HAP40, на даний момент не існує іншої сталі, яка використовується для ножів із порівнянними властивостями. Вміст вуглецю 3% робить сталь надзвичайно твердою, і в той же час вміст хрому 20% протидіє сильному утворенню іржі сталі.

Однак для заточування цієї сталі потрібен досвід, оскільки її не так легко заточити порівняно з HAP40. Початкова вартість ножа ZDP також порівняно висока, оскільки сталь дорожча, а також її можна виковувати менш швидко, ніж інші типи японської сталі. Однак натомість ви отримуєте винятковий матеріал, який, за винятком HAP40, не можна порівняти з жодною іншою японською сталлю для ножів.

Термічна обробка

Умови термічної обробки

| Рекомендований стан | Твердість HRC | ||

| Загартування | Аустенізація | 1000 - 1050 ℃, повітряне або масляне охолодження плюс температура нижче нуля | мінімум 65 |

| Відпуск | 100 до 150 ℃, повітряне охолодження | ||

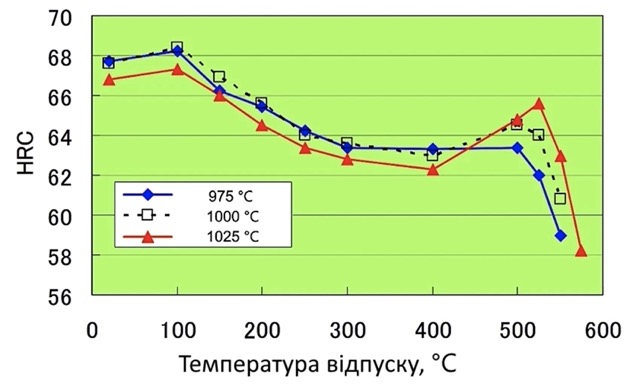

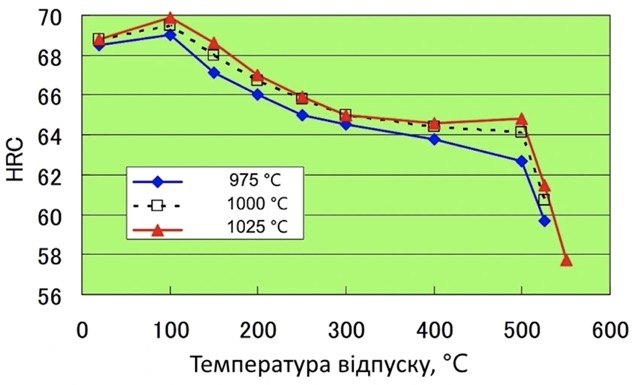

Властивості термообробки

Примітки:

- охолоджувальне середовище: повітря

- обробка при негативних температурах: ‐75 ℃

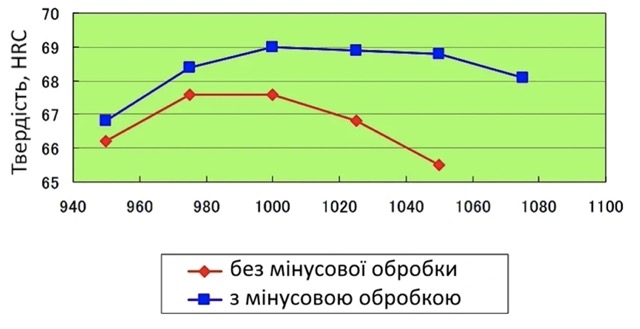

Твердість загартування без обробки при мінусових температурах

Твердість загартування при обробці за температури нижче нуля

Примітки:

- охолоджувальне середовище: повітря

- обробка при негативних температурах: ‐75 ℃

Висновок

ZDP-189 - це високоякісна японська нержавіюча сталь PM (порошкова металургія), спеціально розроблена Hitachi Metal для нестандартних ножів і столових приборів преміум-класу у співпраці з відомими японськими виробниками ножів на замовлення. Вона поєднує в собі надзвичайну твердість (65-67 HRC), міцність, хорошу стійкість до корозії та ідеальну естетичність. ZDP189 має однорідну та тонку мікроструктуру та не містить грубих карбідів, тому леза, виготовлені з ZDP189, можна заточити до неймовірної гостроти.

Тімаскус

Тімаскус – це сучасне диво у виробництві матеріалів для ножів. У цій статті заглиблюється у склад Тімаскусу, який поєднує в собі кілька титанових сплавів за допомогою процесу, подібного до традиційного. Виробництво дамаської сталіОсновна увага приділяється його унікальній естетичній привабливості, що характеризується контрастними візерунками та можливістю анодування. У статті далі досліджуються механічні властивості Timascus, включаючи його співвідношення міцності до ваги та стійкість до корозії, що робить його кращим вибором для високоякісних виробів. ножі на замовленняДетально проаналізовано застосування матеріалу у виробництві ножів, від луски до декоративних інкрустацій. Ця стаття служить вичерпним посібником для ентузіастів та професіоналів у спільноті ножівників, які прагнуть зрозуміти та використовувати тімаскус у своїй справі.

Титан та його сплави: промислова революція та інновації у зварюванні

Титан разом із численними сплавами має такі характеристики, як легкість, міцність, довговічність і гіпоалергенність. Примітно, що він забезпечує стійкість до корозії та кислоти завдяки своїм відмінним фізико-хімічним властивостям. У той час як людство мало тисячоліття зустрічей з іншими промисловими металами, такими як залізо, мідь і нікель, титан є відносно новим на сцені, історія його промислового видобутку та обробки налічує лише 70-80 років.

Молодість титану в промисловій сфері можна простежити до складних методів плавлення рафінованого металу. Ця процедура вимагає кількох етапів, починаючи з підготовки та збагачення оксиду титану з ільменітової руди. Після цього відбувається перетворення оксиду титану в хлорид титану і подальше відновлення хлориду титану магнієм, що генерує пористу масу чистого титану. Ця маса піддається плавленню у вакуумних печах із введенням легуючих добавок, що призводить до широкого спектру фізичних і хімічних змін в отриманих титанових сплавах.

З початком промислового виробництва титану та його сплавів технологія дифузійного зварювання знайшла своє застосування майже одночасно. У цьому процесі величезна температура та тиск дозволяють двом або більше деталям злитися в єдине ціле, чому сприяє глибоке взаємопроникнення атомів у кристалічній структурі від одного шматка до іншого. Хоча подібні методи зварювання використовувалися для створення художніх композитів, таких як Дамаська сталь та Мокуме Гане з різних сталей або мідних сплавів, коли йдеться про титан та його сплави, міцність дифузійного зварного шва перевищує міцність самого металу, за умови якісного зварювання.

У галузі матеріалознавства одна з найцікавіших подій останніх років пов’язана з використанням титану та його сплавів за допомогою процесу, відомого як функціональне дифузійне зварювання. Ця техніка виходить за рамки простого з’єднання двох частин. Це дає змогу використовувати різноманітні властивості, притаманні різним типам титанових сплавів – наприклад, одні мають вищу еластичність, а інші більш пластичні.

Ця концепція спочатку була запроваджена в галузі космічних технологій, зокрема у виробництві систем керування ракетними двигунами. Для надійного кріплення гіроскопів використовувалося дифузійне зварювання титану, що продемонструвало виняткову ефективність у пом’якшенні високочастотних коливань, що виходять від конструкції ракети. Насамперед це було пов’язано з різною пружністю, яку демонструють різні титанові сплави.

Що таке Тимаск?

Тімаскус, також відомий як титановий дамаск або навіть моку-ті, є інноваційним матеріалом як у металургії, так і в галузі виготовлення ножів на замовлення. Тімаскус, що складається з двох або більше титанових сплавів (наразі марок CP та TI-6AL4V), є стійким до корозії, немагнітним та легким. Він має гарний, висококласний зовнішній вигляд і не має жодних недоліків.

Тимаск, винахідливий і візуально вражаючий матеріал, став улюбленим як серед творців ножів, так і серед ентузіастів. Його унікальна візуальна привабливість, виняткова міцність і безмежні можливості для персоналізації виділяють його серед інших. У цій статті ми поринаємо у захоплюючу подорож: дослідження Тімаску. Ми розкриємо його інтригуюче минуле, визначимо його особливості та обговоримо його використання, щоб допомогти вам зрозуміти, чому це найкращий вибір у царині виготовлення ножів.

Що це за незвичайний матеріал?

За останні 30 років титанові сплави стали дуже популярними і в цьому вся заслуга любителів ножів з США. Найпопулярнішим був Timascus, титановий композит, створений американським майстром Томом Феррі. Процес його виробництва запатентований. Метою Titanium Damascus було створення стійкого до корозії, немагнітного та легкого ламінованого матеріалу, який міг би надати ножу найкрасивіший зовнішній вигляд без недоліків. Цей композиційний матеріал, як правило, складається з 50-300 шарів різних титанових сплавів, сплавлених в одне ціле за допомогою дифузійного зварювання (найчастіше марок CP і 6AL4V). При нагріванні або анодуванні кольори різних сплавів стають різними. Кожен титановий сплав має потенціал для створення нової колірної комбінації.

Патент США № 6,857,558 22 2005 було видано XNUMX лютого XNUMX року. Він стосується методу та структури ламінування металу. Винахідниками цього патенту є Роберт Томас Феррі III, Вільям Коттрелл та Чарльз Байбі.

Метод: У патенті описано метод зварювання ламінату з титану та титанових сплавів під тиском. Процес включає переміщення двох наборів металевих деталей у корпусі, заповнення його інертним газом, нагрівання корпусу та металевих деталей, а також механічне пресування їх разом вздовж певної осі для досягнення зварювання під тиском.

Повний патентний документ можна знайти за посиланням офіційний PDF-файл.

Як виготовляють Тімаскус?

Загалом, Тімаскус обробляється так само, як і інші титанові сплави, а процес зварювання схожий на процес зварювання дамаської сталі. Для створення ламінату різні шари зварюються з подальшим куванням. Після кожного зварювання йде обробка на шліфувальному верстаті, і лише потім наступне зварювання. Шліфування робить цей матеріал таким дорогим. Під час процес шліфування, титан зрізається та перетворюється на стружку, яку не можна використовувати пізніше, а це означає, що витрата матеріалу при виготовленні дуже висока. Вона може становити до 80% від розміру початкової заготовки (Ось чому титановий дамаск такий дорогий.). Щоб отримати максимально насичені кольори після кожного зварювання, використовується все більш тонке шліфування.

Майбутні комбінації сплавів матимуть різні кольорові профілі. (Він призначений лише для виготовлення ножів, оскільки титан не утворює карбідів і недостатньо твердне для надійного леза.)

Дамаський титан став досить поширеним матеріалом для найдорожчих, єдиних у своєму роді ножів. Це надає їм додаткову цінність і часто прирівнює їх до коштовностей і предметів мистецтва.

Як приготувати Тімаскус

Цей процес створює інтригуюче явище під час нагрівання продукту – оскільки різні титанові сплави виявляють різний рівень стійкості до кисню, поверхня розкриває безліч кольорів, кожен шар має чіткий відтінок. Різнокольорові візерунки походять від оптичних характеристик прозорого оксиду титану, відомого як «рутил», товщина якого різна в різних шарах сплаву. Коли світло заломлюється крізь прозорий рутил різної товщини, воно відображає спектр кольорів, що залежить від довжини хвилі світла.

В даний час виробництво Тимаска, також відомого як титановий Дамаск, стало вишуканою формою мистецтва. Різні ремісники та майстерні мають свої унікальні підходи, що дають різну якість дифузійного зварювання, контрастність і діапазон кольорів, а також дизайн, сформований із безлічі шарів. Таким чином, кожна частина Тимаска стає унікальним свідченням винахідливості та майстерності його творця.

Автор зображення: Візерунки Тімаскуса від AKS.

Створення Timascus, або титанового Damascus, є складним мистецтвом, яке поєднує сфери матеріалознавства та майстерності. Дозвольте мені крок за кроком провести вас через цей процес.

Спочатку ретельно виготовляють пластини з різноманітних титанових сплавів різної товщини. Цей варіант відіграє ключову роль у процесі дизайну, дозволяючи готовому виробу демонструвати не лише поєднання кольорів, але й інтригуючий набір візерунків завдяки змінній товщині.

Наступний етап передбачає ретельне шліфування цих титанових листів для усунення будь-яких забруднень на поверхні, після чого слід ретельне очищення та процедура сушіння. Після цього відбувається ретельне укладання цих очищених пластин, які містять від 50 до 300 шарів, сумлінно чергуючи типи та товщини сплавів.

Потім укладені шари тонко з’єднуються між собою кутами за допомогою аргонодугового зварювання, щоб запобігти будь-якому зміщенню під час фази нагрівання. Зварений пакет укладається в герметично закриту сталеву ємність з регульованою подачею аргону через призначений сталевий трубопровід. Цей аргоновий екран має вирішальне значення для запобігання окисленню титану під час фази високотемпературного зварювання.

Важливим кроком є ізоляція сталевого контейнера від титанових шарів за допомогою прокладок з оксиду алюмінію. Це запобігає потенційно проблематичній реакції між сталлю та титаном, яка може утворити легкоплавку сполуку, яка може поставити під загрозу процес зварювання.

Після цього контейнер проходить термічну обробку в печі, досягаючи високої температури 1200° за Цельсієм. Після досягнення цієї температури ємність передається в прес, де титанові пластини сплавляються в суцільний блок, знаменуючи завершення процесу зварювання.

Вийшовши зі сталевого корпусу, новоутворений блок Timascus потім кується або прокатується. У цьому процесі використовуються спеціально виготовлені штампи, які витравлюють візерунки на шаруватій поверхні. Кування формує матеріал у бруски або круглі заготовки, готові для таких процесів механічної обробки, як токарна обробка або фрезерування, що видаляє будь-які залишки візерунка матриці, одночасно формуючи унікальний дизайн у деформованих шарах.

Додаються завершальні штрихи у вигляді різання, шліфування та полірування кованих деталей. Потім проводиться м’яка термічна обробка (до 700° Цельсія), щоб отримати яскраві кольори та підкреслити унікальний багатошаровий візерунок усередині.

Інформація з сайта: https://nobliecustomknives.com/uk/timascus-unusual-creation/

Якісні та оригінальні накладки зі сталі є чудовою прикрасою ексклюзивних та неповторних ножів майстерні Майстерня авторських ножів GRYFON (Україна), який пропонує замовити та купити інтернет-магазин https://knife.net.ua

Рекомендовані товари

Доставка і оплата

Доставка і оплата

Доставка Новою Поштою

Швидкість доставки в будь-яке відділення Нової пошти в Україні фіксується оператором, але зазвичай не перевищує 1-3 календарних днів.

Готівкою

Оплата готівкою при отриманні товару.

Післяплатою на Новій Пошті (при собі необхідно мати паспорт або водійське посвідчення).

Visa и MasterCard

Оплата замовлення на карту Приват Банку.

Доставка товару можлива тільки після підтвердження платежу.

-300x300.png)

мисливський ніж/ПЕРО_2 мисливський ніж111-300x300.jpg)

-300x300.png)

/АВІАТОР/АВІАТОР ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні -300x300.png)

/ДЕЛЬФІН/ДЕЛЬФІН (Dolphin) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_застав2-300x300.png)

/МІНОС (Minos)/MINOS (МІНОС) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_заст-300x300.png)

/ВОЯДЖЕР (Voyager)/ВОЯДЖЕР (Voyager) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES29_заст-300x300.png)

/IRONBELLY/IRONBELLY ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES — середнє 2-300x300.jpg)

/ОЛВАР (Olvar)/ОЛВАР (Olvar) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/НОВА ГОТИКА/НОВА ГОТИКА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/ЗОЛОТА ОСІНЬ/ЗОЛОТА ОСІНЬ ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES_заставка-300x300.png)

/ВЕСНА/ВЕСНА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/GOLD NORD/GOLD NORD ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні-300x300.png)

/PLUS+/PLUS ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES-300x300.png)

/СЛІМ (Slim)/СЛІМ (Slim) скаладний ніж ручної роботи студії KUSTOM KNIVES, Сталь - Damasteel® RWL-34™ 61-62 HRC_заст — середнє-300x300.jpg)

/ШЕВРОН (Chevron)/ШЕВРОН (Chevron) ексклюзивний складний ніж ручної роботи KUSTOM KNIVES7 — велике-300x300.png)

/ГАТОР (Gator)/ГАТОР (Gator) колекційний складний ніж ручної роботи студії LESBAR KNIVES_ЗСТ3-300x300.png)

-600x600.png)