ТЕХНІЧНІ ХАРАКТЕРИСТИКИ:

Назва ножа: BLACK MIRROR колекційний ексклюзивний складний ніж ручної роботи майстра студії СЕРГІЯ ЖУРБИ, купити замовити в Україні (Порошкова сталь марки ZDP -189 вважається найтвердішою сталлю у світі)

Тип ножа: Складний ніж

Бренд: Студія ексклюзивних ножів ручної роботи СЕРГІЯ ЖУРБИ

Марка сталі: Клинок - порошкова сталь марки ZDP -189 вважається найтвердішою сталлю у світі

Сталевий лист: Складний клинок

Кут заточення леза: Загострений на 36 градусів

Спуски: Прямі

Зведення: 0,25 мм

Твердість леза: 67 HRC

Загальна довжина: 215 мм

Довжина леза: 92 мм

Ширина леза: 27 мм

Товщина леза: 3 мм

Довжина руків'я: 120 мм

Товщина руків'я: без кліпси - 16 мм, з кліпсою 21 мм

Вага загальна: 150 грам

Шліфування леза: Фініш - полірований в люстерко

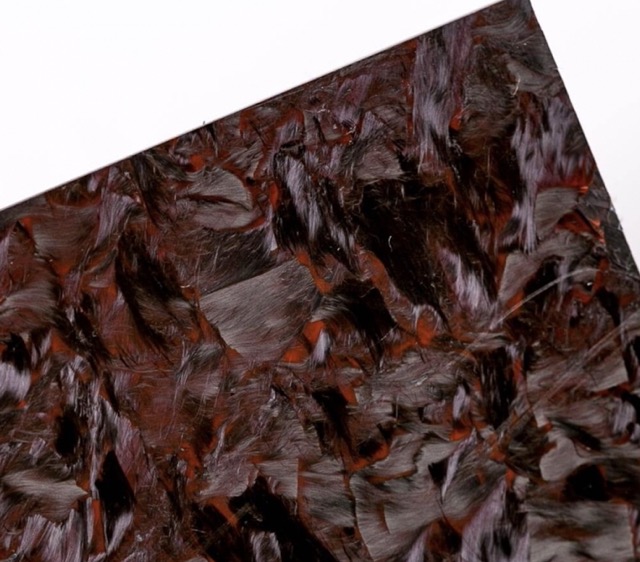

Матеріал руків'я: Карбон та оксидований цирконій. В осьовому вузлі керамічні підшипники, тип замка аксис лок. В осьовому керамічні підшипники, в детенті також керамічна кулька

Осьове складання: В осьовому керамічні підшипники, в детенті також керамічна кулька

Колір руків'я: Чорно-біле

Просочення руків'я: Відсутнє

Покриття руків'я: Відсутнє

Отвір для шнурка (під темляк): Відсутній

Темляк: Відсутній

Піхви: Італійська натуральна шкіра рослинного дублення, оброблена апретурою для захисту від води та просякнута захисними розчинами, прошита вощеною ниткою. На лицевій стороні - логотип майстра

Модель: BLACK MIRROR колекційний ексклюзивний складний ніж ручної роботи майстра студії СЕРГІЯ ЖУРБИ, купити замовити в Україні (Порошкова сталь марки ZDP -189 вважається найтвердішою сталлю у світі)

Номер моделі: 06

Країна народження: Україна

Майстер: СЕРГІЙ ЖУРБА (Sergiy Zhurba), м. Миколаїв, Україна, Студія ексклюзивних ножів ручної роботи СЕРГІЯ ЖУРБИ

Найкраще використання: Багатофункціональний: полювання, рибальство, поділ тушки, нарізка тощо

Стан ножа: Новий

Ціна вказана з піхвами.

Ніж заточений, не є холодною зброєю.

Наші ножі дуже гострі, тому відкривайте та використовуйте їх дуже обережно. Ми не несемо відповідальності за будь-які травми, пов’язані з використанням наших ножів.

Наша продукція призначена для легального використання лише відповідальними покупцями. Ми не будемо продавати наші продукти особам молодше 18 років.

Наявність регулярно змінюється, після підтвердження вашого замовлення ми повідомимо вас про наявність або коли товар буде готовий. Товар може дещо відрізнятися від зображеного на фото.

Дамаск та Damasteel. Розбираємось у відмінностях та нюансах.

Люди, які шукають для себе меч з дамаської сталі, часто помічають у пошукових фільтрах ще одну сталь під назвою Damasteel . У чому відмінність цієї сталі від простого дамаска? Короткий відповідь: Різниця у процесі виробництва та, як наслідок, інших властивостях. Докладніше ці моменти розглянемо нижче.

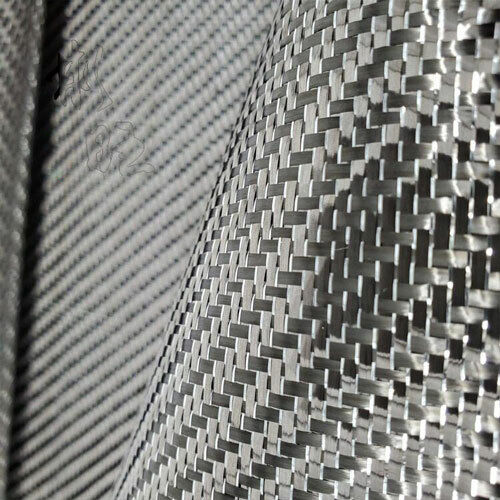

Традиційна дамаська сталь.

У традиційному процесі створення дамаської сталі коваль зварює і пресує два або більше типу сталі в шари. При куванні сталь багаторазово згинають доти, поки в заготовці не буде 100 або більше шарів . Заготівлю нагрівають, відбивають, багаторазово складають. Чіткі візерунки на лезі створюються шляхом скручування, складання та витягування заготовки.

В цілому, цей процес дозволяє створити дуже міцний клинок, але його довговічність обумовлена сталевими сплавами, які спочатку вибрані. Залежно від використовуваної сталі, дамаск може бути нержавіючим чи ні. Щоб дамаська сталь не іржавіла, всі вхідні в пакет сталі повинні містити не менше 14% хрому .

Візерунок у дамаській сталі виявляється лише візуально, коли сталь очищена, підготовлена та протруєна кислотою. Два типи сталі можуть реагувати по-різному на окислення.

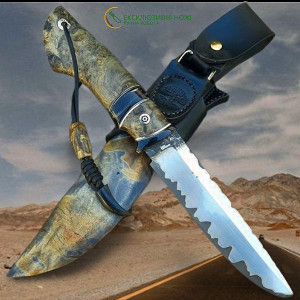

Клинок із дамаської сталі

Damasteel

Damasteel починається з процесу виробництва сталі за допомогою газового розпилення. Розплавлена сталь пропускається через сопло та розпорошується. Дрібнофракційні частинки сталевого порошку, що виходять в результаті, мають ідеальну сферичну форму з високим рівнем чистоти і рівномірним розподілом карбідів.

Потім цей порошок збирають у каністру, яка запечатується, ущільнюється і зв'язується за допомогою процесу, що називається гарячим ізостатичним пресуванням (ГІП) . Після процесу ГІП розмір сталевого матеріалу зменшується приблизно 30%. У сталі немає зварних швів, що робить її конструкційно надзвичайно міцною.

Після цього капсула піддається ковці, причому прокочується особливим чином для отримання різних малюнків. Ця фаза створення шаблонів дуже схожа на обох сталях. Damasteel випускається в широкому асортименті і включає різні складні візерунки: троянда, краплі дощу та багато інших.

Складаний ніж Benchmade Bugout сталь Munin Damasteel

Переваги стали Damasteel

Перевага процесу обробки за допомогою газового розпилення та ГІП полягає в тому, що Damasteel містить менше різних домішок включень, ніж традиційна дамаська сталь.

У виробництві Damasteel використовуються сталі RWL34 та PMC27 . RWL34 – це ножова сталь шведського виробництва, названа на честь легендарного ножа Роберта Боба Лавлесса . Вона найбільше схожа на CPM 154 і хімічно аналогічна ATS 34.

При травленні RWL 34 проявляється більш світлим кольоровим малюнком у загальному візерунку. Друга сталь у дамаській сталі – нержавіюча PMC27, яка також виробляється у Швеції. При травленні виходить темніший візерунок. Обидві ці композитні сталі виготовляються за допомогою газового розпилення та забезпечують підвищену ударну в'язкість та утримання кромок порівняно із звичайними сталями.

Висновок

В цілому, як традиційний дамаск, так і Damasteel мають красу та унікальність, які роблять цей матеріал відомим. Damasteel, проте, може бути найкращим варіантом, якщо ви шукаєте високопродуктивний дамаск, або вас цікавить нержавіючі властивості. Damasteel має дещо інший візерунок на відміну від традиційного дамаска, і візуальні стилі, що виходять, є відмінною особливістю.

Ну, а купити ніж з порошкової сталі ви можете на нашому сайті knife.net.ua або зв'язавшись з нами за телефоном +380961711010

Варто пам'ятати, що при використанні ножа за призначенням та дбайливим поводженням, ніж прослужить Вам дуже і дуже довго

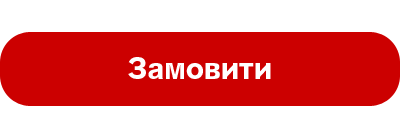

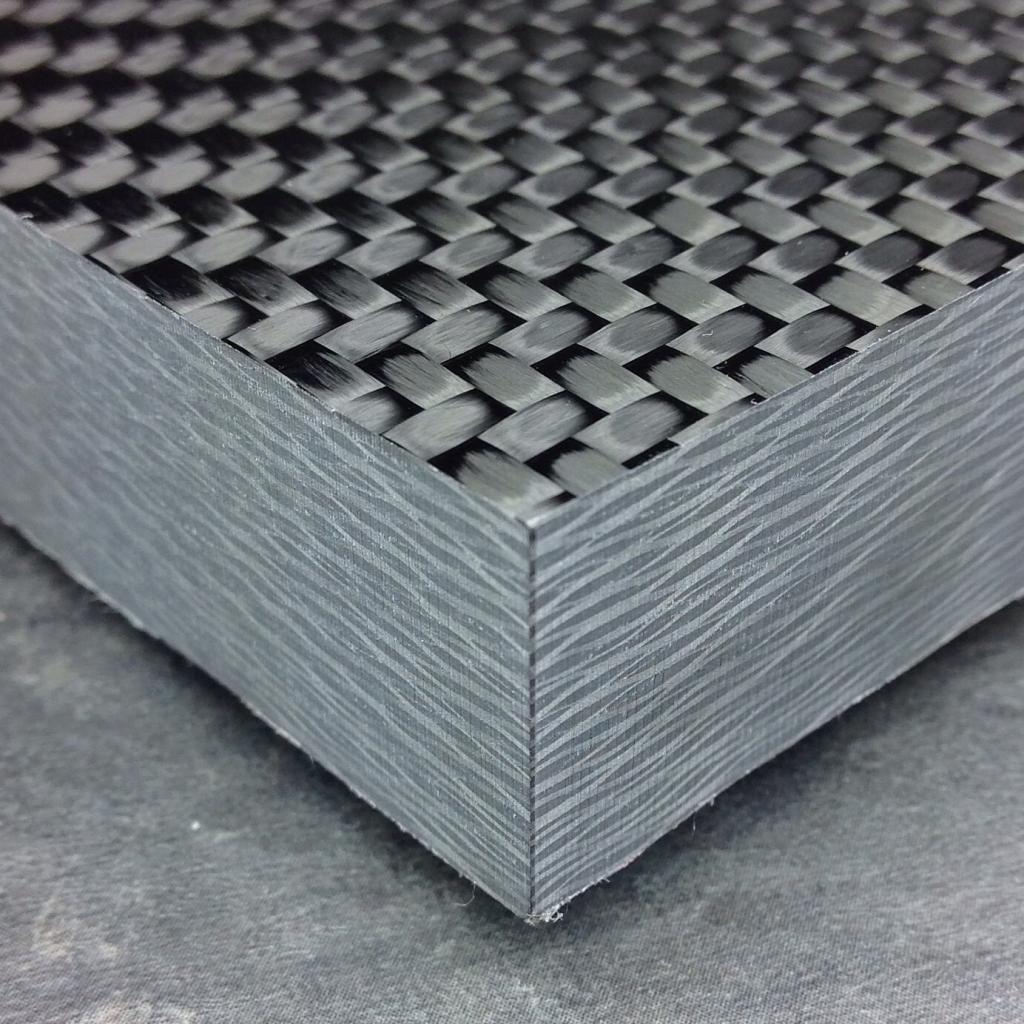

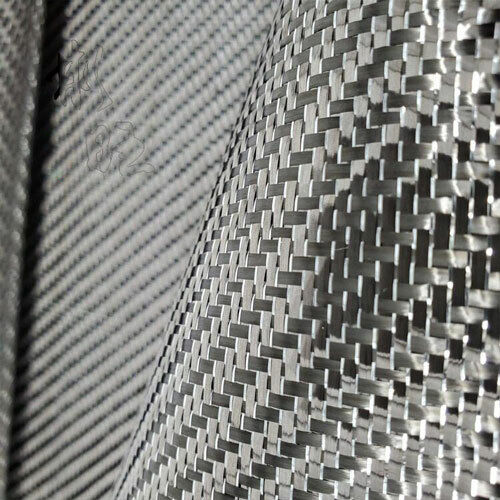

КАРБОН - РУКОЯТКИ НОЖІВ З ЦЬОГО ПРЕМІАЛЬНОГО МАТЕРІАЛУ

Одним з найпрестижніших і дорогих матеріалів для рукояток ножів крім титану і дорогих порід деревини є різновид вуглепластика, так званий «карбон». Матеріал цінується за виняткову легкість, міцність та естетичну красу.

Карбон (від англ. carbon - вуглець) - це полімерний матеріал з композитним складом, виготовлений з переплетених ниток вуглецевого волокна (сarbon fibers). Ці нитки виготовляються з використанням епоксидних смол. Середня щільність матеріалу від 1450 кг/м³ до 2000 кг/м³. Головною відмінністю карбону від інших полімерів, що застосовуються при виготовленні ножів, є дуже невелика вага. Саме вага разом із винятковою міцністю дає карбону перевагу перед іншими матеріалами рукояток: полімером G10, мікартою, пластиком FRN і т.д. При цьому за питомими характеристиками міцності карбон перевершує конструкційні сталі. Основними якостями карбону є висока міцність на розрив, стійкість до високих температур, агресивних середовищ, незначне розширення при нагріванні, висока електропровідність. Також важливою рисою карбону є його природний, отримуваний при виробництві чорний колір, який надає йому благородного та елітарного вигляду.

Основу матеріалу складають нитки вуглецевого волокна, середньою товщиною 0,005-0,010 мм у діаметрі. Вуглецеві волокна виготовляються внаслідок складного процесу термообробки. Основне волокно (поліакрил, віскоза) спочатку піддається окисленню повітря при температурі 250 °C протягом 24 годин. У результаті окислення утворюються сходові структури (полімери, макромолекули яких попарно пошиті регулярними хімічними зв'язками). Потім відбувається карбонізація (процес збагачення ниток вуглецем), який проходить при нагріванні волокна серед азоту або аргону при температурах від 800 до 1500 °C. Внаслідок карбонізації відбувається утворення графітоподібних структур (алотропних модифікацій вуглецю). Процес термічної обробки закінчується графітизацією (утворенням графіту в матеріалах, в яких вуглець міститься в розчиненому стані або у вигляді карбідів), вона проходить при температурі 1600-3000 ° C в інертному середовищі. Через війну графітизації кількість вуглецю у волокні доводиться до 99 %. Крім звичайних органічних волокон, для отримання ниток вуглецю можуть бути використані спеціальні волокна із фенольних смол, лігніну, кам'яновугільних та нафтових пеків.

RAPTOR колекційний ексклюзивний складний ніж ручної роботи майстра студії ANDROSHCHUK KNIVES, купити замовити в Україні (Порошкова сталь Crucible CPM® S125V™)

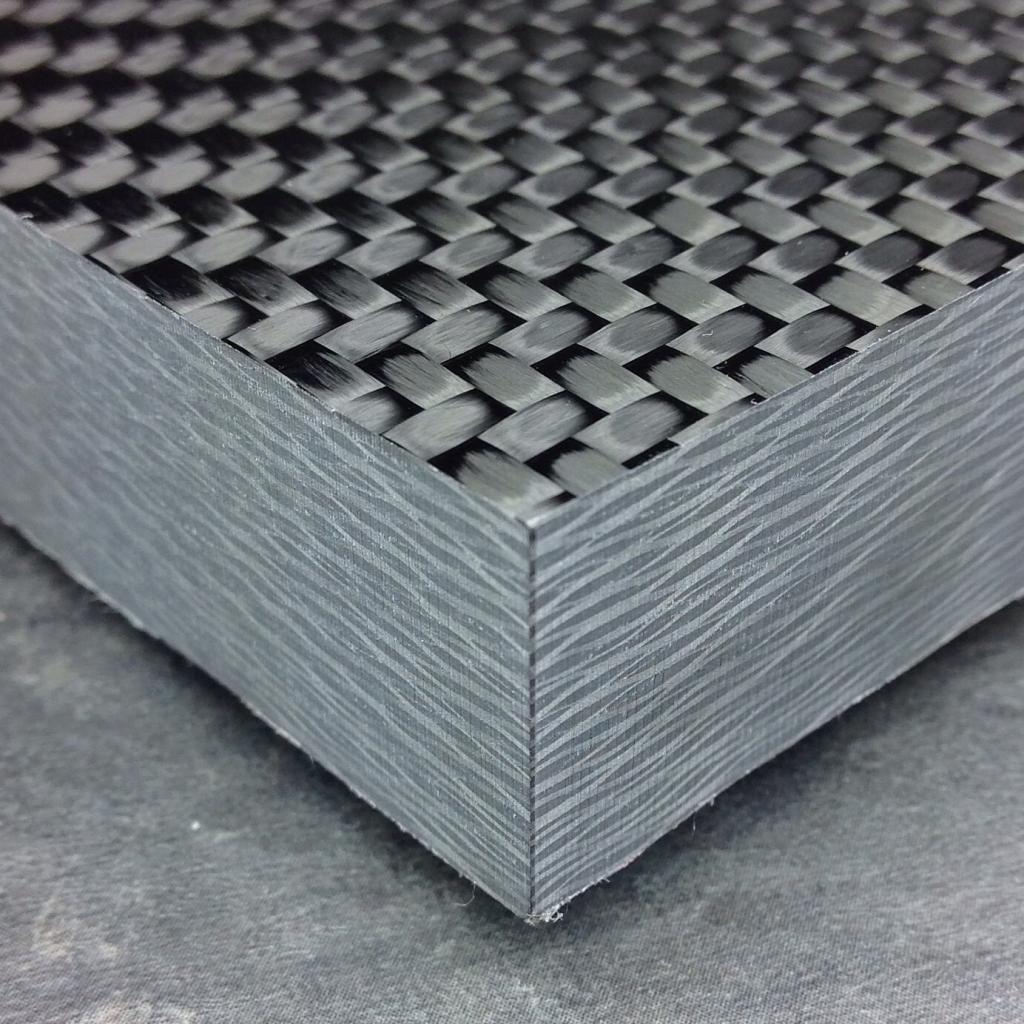

Вуглецеві тканини у свою чергу отримують шляхом плетіння ниток або стрічок. При виробництві цих ниток за основу взято вуглецевий ровінг - джгут із тонких безперервних ниток вуглецевого волокна завтовшки від 3 мікрон, утворених атомами вуглецю. Після переплетення вони складають каркас вуглепластику. Кількість вуглецевого волокна нитки оцінюється числом «К» — кількістю тисяч елементарних вуглецевих волокон. Найтонше і найдорожче вуглецеве волокно - 1К, найбільш поширене вуглецеве волокно 3К, існують також нитки з вуглецевого волокна з К = 6, 12, 24, 48. Тканина, виготовлена з ниток, може мати різноманітний малюнок плетіння (ялинка, рогожа, плетіння та ін). Для надання ще більшої міцності тканини нитки вуглецю кладуть шарами, щоразу змінюючи кут напряму плетіння. Шари скріплюються за допомогою епоксидних смол. Така структура карбону дає можливість армувати волокно додатковими елементами, що зміцнюють його структуру і надають різні кольори і фактуру поверхні. Цими матеріалами можуть бути різні нитки, блискітки, полімерні матеріали різних кольорів.

Основними методами виготовлення карбонових пластин є:

- Пресування, при якому тканина вистилається у форму, попередньо змащену так званим антиадгезивом, призначеним для зменшення зчеплення поверхонь один з одним. Їм може бути мило, віск тощо. Потім тканина просочується смолою, а її надлишки видаляються у вакуумі (вакуум-формування) або під тиском. Після полімеризації смоли виріб набуває закінченого вигляду.

- Вакуумна інфузія дозволяє створювати ламінатний пакет накладенням шарів тканини один на одного і під шари подається вакуумне розрядження. Потім через клапан подається сполучна речовина і під дією вакууму воно заповнює порожнечі і просочує вуглецеву тканину.

- Вакуумне формування, є склеювання шарів при високих температурах і потім вплив вакуумом для формування обсягу виробу. Цей спосіб є одним із найдешевших.

- Метод намотування, який полягає у намотуванні просоченого ровінгу на попередньо підготовлену форму. Після намотування потрібного числа шарів форма з намотаною тканиною поміщається в нагрівальну піч і полімеризується.

- Метод SMC/BMC полягає в приміщенні тканини в прес-форму, нагріту до робочої температури. Прес-форма замикається, у результаті під тиском матеріал розтікається в порожнини форми і твердне. Наприкінці циклу виріб витягується з прес-форми, і виробляється його остаточна механічна обробка та фарбування.

Карбонове волокно застосовується у різних сферах. Зокрема, в авіа та ракетобудуванні, при виробництві деталей корпусу автомобілів та мотоциклів, побутової техніки та високотехнологічних дослідницьких приладів. І вже близько 20 років карбон широко застосовується у виготовленні рукояток ножів середнього та преміального сегмента. При цьому на доладних ножах карбон може бути як у вигляді накладок на сталеві лайнери, так і у вигляді єдиного матеріалу рукояті, закріпленого гвинтами через бонки.

Карбон, що йде на виготовлення ножів, крім своїх основних характеристик міцності, повинен мати ще й досить привабливий зовнішній вигляд. Саме цей фактор збільшує його вартість, ускладнюючи технологію виробництва та вимагаючи найякісніших вихідних матеріалів. Для проклеювання шарів використовуються найдорожчі та якісні смоли, та дорожче обладнання, зокрема хімічні реактори (автоклави). Крім того, для підвищення зчеплення з рукою карбон піддають піскоструминній обробці, що також збільшує витрати на виробництво. Необхідно також пам'ятати, що робота з карбоном вимагає обов'язкового захисту органів дихання та спеціальних приміщень із гарною вентиляцією, і це також веде до зростання ціни.

Колірна палітра та текстура карбону, що використовується на ножах, може бути різноманітною. Серед різновидів карбону застосовуються:

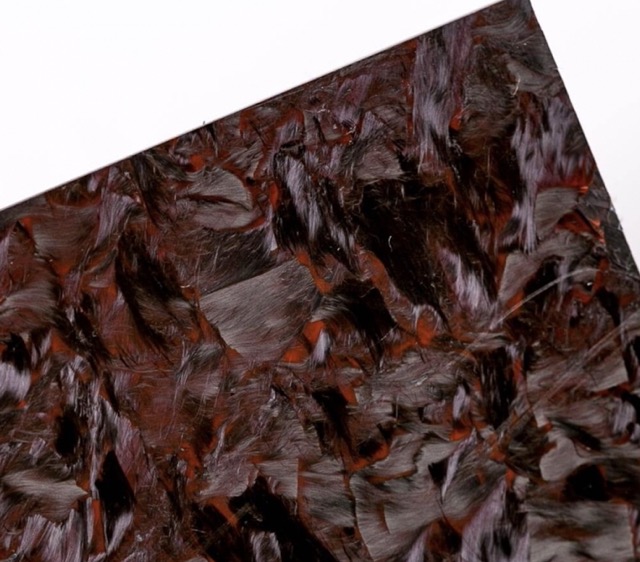

Мозаїчний карбон, який може бути як однотонним, і різнобарвним. Такий карбон застосовується для радіусних проставок на ножах із складними багатосекційними ручками. У цьому карбоні можуть застосовуватися кілька технологій фарбування.

Мармуровий карбон - являє собою хаотичне сплетення карбонових ниток, кожна з яких по-різному відображає світло, що дає йому можливість блищати під різними кутами огляду.

Карбон Lightning Strike («удар блискавки») з мідною ниткою у вигляді сітки, вплетеної у вуглеткань по всьому її об'єму. Зовнішньо аналогічний застосовуваному у фюзеляжах американських літаків для захисту від ударів блискавок. Це тонкий карбон, завтовшки 3,2 мм саржевого плетіння. Має глибокий і яскравий малюнок.

Як і будь-який дорогий і при цьому складний у виготовленні матеріал, карбон має ряд недоліків. При виробництві вуглепластиків необхідно дуже суворо витримувати технологічні параметри, при порушенні яких властивості міцності виробів різко знижуються. Для контролю якості виробів можуть застосовуватись ультразвукова дефектоскопія, рентгенівська та оптична голографія, а також акустичний контроль. Без них виробник працює «на дотик» і може не помітити прихованих дефектів. Іншим серйозним недоліком вуглепластиків є їхня низька стійкість по відношенню до ударних навантажень. Також необхідно пам'ятати, що згодом карбон вицвітає і може суттєво втрачати свою головну перевагу – привабливий зовнішній вигляд. Однак, незважаючи на ці недоліки, карбон по праву є преміальним матеріалом для кращих ножів.

Якісні та оригінальні накладки зі сталі є чудовою прикрасою ексклюзивних та неповторних ножів майстерні Студія ексклюзивних ножів ручної роботи ANDROSHCHUK KNIVES (Україна), який пропонує замовити та купити інтернет-магазин https://knife.net.ua

-300x300.png)

мисливський ніж/ПЕРО_2 мисливський ніж111-300x300.jpg)

/EXELSIOR S90V ніж ручної роботи майстра студії Androshchuk Knives, купити замовити в Україні-300x300.png)

-300x300.png)

/АВІАТОР/АВІАТОР ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні -300x300.png)

/ДЕЛЬФІН/ДЕЛЬФІН (Dolphin) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_застав2-300x300.png)

/МІНОС (Minos)/MINOS (МІНОС) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES_заст-300x300.png)

/ВОЯДЖЕР (Voyager)/ВОЯДЖЕР (Voyager) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES29_заст-300x300.png)

/IRONBELLY/IRONBELLY ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES — середнє 2-300x300.jpg)

/ОЛВАР (Olvar)/ОЛВАР (Olvar) ексклюзивний колекційний складний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/НОВА ГОТИКА/НОВА ГОТИКА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/ЗОЛОТА ОСІНЬ/ЗОЛОТА ОСІНЬ ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES_заставка-300x300.png)

/ВЕСНА/ВЕСНА ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні_заст-300x300.png)

/GOLD NORD/GOLD NORD ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES купити замовити в Україні-300x300.png)

/PLUS+/PLUS ексклюзивний колекційний ніж ручної роботи студії KUSTOM KNIVES-300x300.png)

/СЛІМ (Slim)/СЛІМ (Slim) скаладний ніж ручної роботи студії KUSTOM KNIVES, Сталь - Damasteel® RWL-34™ 61-62 HRC_заст — середнє-300x300.jpg)

/ШЕВРОН (Chevron)/ШЕВРОН (Chevron) ексклюзивний складний ніж ручної роботи KUSTOM KNIVES7 — велике-300x300.png)

/ГАТОР (Gator)/ГАТОР (Gator) колекційний складний ніж ручної роботи студії LESBAR KNIVES_ЗСТ3-300x300.png)

-300x300.png)

-600x600.png)

_заст-600x600.png)

9-300x300.jpg)

6-300x300.jpg)